La sensibilización pública sobre el calentamiento global, junto con la seria preocupación por crear y mantener un medio ambiente limpio, ha dado lugar a una serie de legislaciones en todo el mundo que están obligando a los fabricantes de automóviles a reducir las emisiones de CO2. Aparte de mejorar el consumo de combustible, reducir el tamaño de los motores y hacer vehículos más ligeros, los fabricantes de automóviles deben aplicar nuevas tecnologías para cumplir estas limitaciones en las emisiones. El rápido crecimiento del desarrollo, fabricación e implementación de los vehículos con batería eléctrica (BEV) no es sólo el futuro, de hecho, es nuestro presente. La industria automovilística está a punto de experimentar cambios colosales que alterarán completamente nuestra percepción de los coches y el transporte.

ISCAR, una compañía con numerosos años de experiencia en la fabricación de herramientas de corte de metales ofrece soluciones de mecanizado exclusivas para la nueva industria de BEV. Como empresa líder en proporcionar soluciones de mecanizado productivas y económicas, ISCAR realiza grandes esfuerzos por mantenerse al día de todas las nuevas tendencias y tecnologías y ser parte de un futuro más brillante y sostenible.

A continuación, detallamos algunos de los procesos más comunes de mecanizado de componentes para la industria BEV, junto con algunas de las mejores soluciones y recomendaciones para cada pieza.

Mecanizado de la Carcasa del Estátor

Una de las tendencias más notables del sistema de propulsión de los vehículos eléctricos es su simplicidad. Cuenta con muchas menos piezas móviles que los motores de combustión interna (ICE) tradicionales, por tanto, el tiempo de fabricación y los costes de producción de BEV son espectacularmente menores.

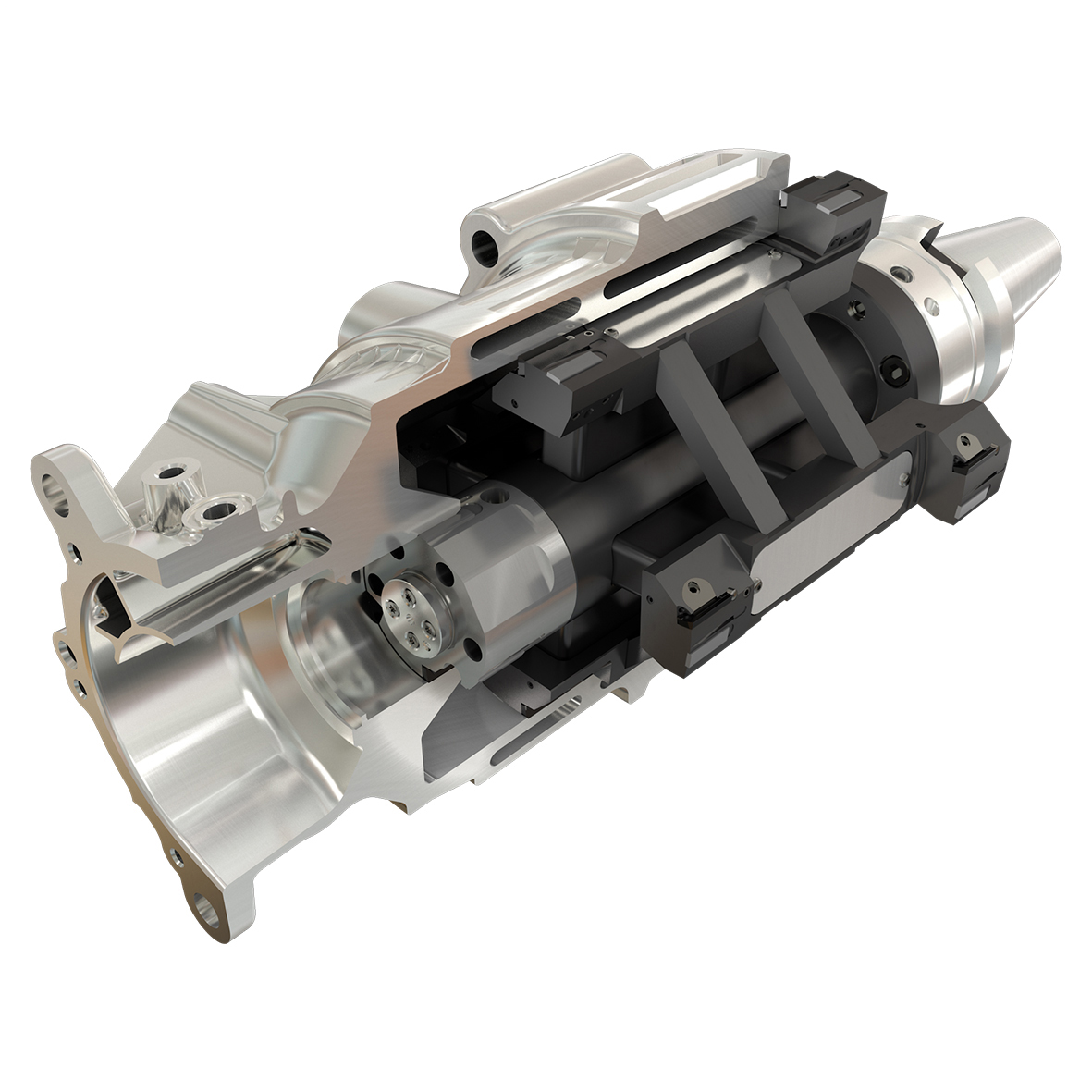

Uno de los principales componentes de un motor eléctrico es la carcasa del estátor, que es de aluminio. Esta pieza precisa de un tratamiento especial para conseguir que cumpla con todas sus características críticas de durabilidad, ductilidad, poco peso y excelente acabado superficial y precisión, incluyendo las tolerancias geométricas. Su forma parcialmente hueca supone un reto adicional, y es esencial mantener unas fuerzas de corte bajas para cumplir con los requisitos de rugosidad y cilindricidad.

La solución completa de mecanizado ISCAR ha propiciado la transformación de un proceso costoso y realizado básicamente en torno, en uno económico llevado a cabo en un centro de mecanizado. Nuestra meta es reducir el número de piezas desechadas y lograr un índice CPK (Índice de Capacidad del Proceso): capacidad óptima de producir piezas dentro de la tolerancia requerida).

Escariado del Diámetro Principal

La operación más compleja del mecanizado de la carcasa de aluminio es el mandrinado y escariado del diámetro principal. Dada la tendencia a utilizar máquinas de baja potencia, la utilización de herramientas de gran diámetro y voladizo requiere creatividad para minimizar el peso y la carga sobre el husillo, manteniendo la rigidez. Para el cuerpo de la herramienta se utilizan materiales exóticos como el titanio y la fibra de carbono, y el diseño es soldado.

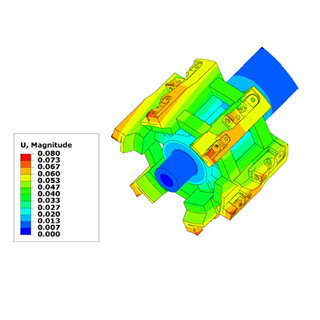

El Método de Elementos Finitos (FEM) ayuda a superar los problemas asociados a esta compleja aplicación, ya que permite considerar múltiples parámetros, como las fuerzas de corte, el desplazamiento durante el mecanizado, la frecuencia natural y la deformación máxima.

Escariado del Alojamiento del Cojinete Después del Montaje

Al contrario que ocurre con el ICE, los motores eléctricos generan su par máximo desde el principio. Esto significa que no necesitan un complejo sistema de transmisión para funcionar. Un simple engranaje reductor es suficiente para un vehículo eléctrico medio. Este reductor se sitúa en la carcasa del estátor y la tapa de engranajes.

Para mantener la concentricidad entre el alojamiento del cojinete y la tapa de engranajes, la operación de escariado debe realizarse en la misma secuencia de mecanizado.

Para esta operación, ISCAR ofrece un escariador especial del tipo “empujar y tirar” con puntas PCD ajustables para mantener las tolerancias geométricas requeridas en los diferentes diámetros interiores de esta pieza de aluminio.

Torneado del Rotor

El rotor está formado por paquetes de chapas de acero eléctrico. Estas láminas se utilizan en lugar de un cuerpo sólido para reducir las pérdidas de corriente. La superficie debe estar completamente limpia de virutas, aceite, agua, polvo o suciedad, y no se puede utilizar refrigerante líquido, únicamente aire. Esto representa una gran dificultad, ya que en la zona de corte se genera una gran cantidad de calor y las virutas tienden a adherirse a la superficie. Los requisitos en cuanto a calidad superficial para esta ininterrumpida operación de torneado son muy estrictos.

ISCAR ha superado esta dificultad diseñando una herramienta combinada con agujeros de refrigeración en la parte superior e inferior del filo de corte para enfriar la zona y soplar las virutas. Para las operaciones de semiacabado y acabado se montan dos plaquitas redondas que ofrecen un excelente acabado superficial.

Taladrado de la Caja de Baterías

Las baterías sustituyen al combustible como fuente de energía para los vehículos híbridos o eléctricos, por lo que la caja de baterías es un componente integral del diseño del coche. Los requisitos de gran tamaño con poco peso hacen que el aluminio sea la elección lógica para fabricar esta pieza. Pero, cuando se trata de coches de gama alta o deportivos, cada unidad de peso cuenta. Por este motivo, algunos fabricantes de coches se han decantado por el plástico reforzado con fibra de carbono (CFRP), que ofrece un menor peso, mayor rigidez y menor conductividad térmica que el aluminio.

Las baterías sustituyen al combustible como fuente de energía para los vehículos híbridos o eléctricos, por lo que la caja de baterías es un componente integral del diseño del coche. Los requisitos de gran tamaño con poco peso hacen que el aluminio sea la elección lógica para fabricar esta pieza. Pero, cuando se trata de coches de gama alta o deportivos, cada unidad de peso cuenta. Por este motivo, algunos fabricantes de coches se han decantado por el plástico reforzado con fibra de carbono (CFRP), que ofrece un menor peso, mayor rigidez y menor conductividad térmica que el aluminio.

La Industria de la Automoción ha comenzado a cambiar de dirección, moviéndose hacia la nueva era de fabricación de BEV.

Las nuevas tecnologías de filo de corte y las innovadoras soluciones de ISCAR, posicionarán al fabricante de estas piezas a la cabeza de la industria y lo ayudarán a adaptarse a los cambios encaminados a que vivamos en un lugar más limpio, sostenible y saludable.