¿Cómo podríamos definir las expectativas puestas por los fabricantes de piezas en los productores de herramientas de corte? Se espera que los fabricantes de herramientas de corte proporcionen la solución óptima de mecanizado para una aplicación dada. Entonces, ¿cómo se define la solución óptima de mecanizado para una aplicación específica? Es obvio que se deben establecer los requisitos para conseguir la solución ideal. Los parámetros de las herramientas de corte también se definen en base a unos principios que permiten seleccionar la herramienta óptima para una aplicación dada. Con frecuencia, la documentación técnica propone una u otra herramienta como la óptima para una aplicación. Por tanto, para obtener la mejor solución, es vital definir claramente todos los requisitos.

Los criterios para encontrar la herramienta de corte óptima dependen de varios factores: el tipo de fabricación (pequeños lotes, grandes series, decoletaje); gama de productos; material a mecanizar; maquinaria utilizada; estrategia de corte.

Entre otros, tienen un impacto directo a la hora de seleccionar la herramienta más efectiva. El fabricante busca la herramienta que garantice los mayores niveles de rendimiento. Esto se puede lograr optimizando la estrategia de corte y escogiendo la herramienta con la calidad de material idónea. Pero, tanto la estrategia de corte como la calidad del material son factores clave asociados al tipo de material a mecanizar. Entonces, ¿cuál es la herramienta de corte ideal? Por ejemplo, una herramienta efectiva para el mecanizado de fundición muy probablemente no será la mejor para súper aleaciones resistentes al calor.

Los fabricantes se enfrentan constantemente a dilemas relacionados con la gran variedad de piezas de diferentes formas y tamaños a mecanizar. El perfil de una aplicación dada puede requerir una herramienta de largo alcance, mientras que, en otros casos, un gran voladizo supone una limitación que reduce la estabilidad del mecanizado, afectando inevitablemente al rendimiento.

La selección de la herramienta óptima es sólo parte de los múltiples factores críticos fundamentales en todos los procesos de mecanizado, aunque sin duda maximiza la rentabilidad del proceso. Para alcanzar este objetivo, se deben considerar otros factores interdependientes, como la utilización “efectiva” de las máquinas herramienta, la planificación eficiente del proceso, las fijaciones disponibles y la gestión del stock de herramientas, entre otros. Todas estas variables se pueden optimizar, y la búsqueda de la mejor herramienta puede ser el eslabón que permita cumplir este fin.

Los sistemas modernos de producción incluyen las más vanguardistas máquinas herramientas CNC de tecnología punta. Las máquinas de nueva generación son costosas, pero reducen la duración del ciclo de mecanizado, disminuyendo los costes de producción. La herramienta de corte ideal debe proporcionar la mayor productividad, teniendo una duración estable y razonable. Para determinar la mejor solución, los fabricantes de herramientas desarrollan avanzadas tecnologías de corte, así como nuevas calidades de materiales que permitan un mecanizado fiable con altos índices de extracción de metal, para los diferentes parámetros de corte. Para cumplir con las expectativas de un mecanizado eficiente de diferentes materiales, las geometrías y calidades deben también ser las óptimas.

La reducción de los tiempos muertos de máquina es otra manera de reducir los costes de producción. Existen otros puntos de referencia relacionados con la herramienta, como garantizar su disponibilidad y minimizar el tiempo de puesta a punto necesario, que contribuyen en gran medida a que la solución elegida sea la idónea. El plazo de entrega de la herramienta es crucial para pasar de “adecuada” a “óptima”.

El lema “la mejor herramienta es la que tienes en la mano” nos ayuda a entender la importancia de este principio, según el que la herramienta ideal es la que está rápidamente accesible.

En un mundo perfecto, la herramienta ideal podría mecanizar piezas de diferentes formas, en grandes o pequeñas series, sin pérdida de rendimiento. La fabricación de herramientas a medida es un factor adicional para encontrar la solución óptima.

Las máquinas modernas están preparadas para las más avanzadas estrategias de mecanizado. Estas estrategias se diseñan, programan, comprueban y verifican en un entorno virtual de sistemas de ingeniería asistida por ordenador (CAE) antes de iniciar el proceso en una máquina CNC. Por tanto, la herramienta correcta tendrá un componente virtual, un modelo digital, en los sistemas CAE.

La amplia gama de productos ISCAR lanzados en la campaña NEOLOGIQ está diseñada para optimizar las soluciones de herramientas para el mecanizado de metales actual. Los principios NEOLOGIQ se basan en la utilización de nuevas geometrías de herramientas y plaquitas, complementadas con las últimas calidades de materiales. Entre los múltiples nuevos diseños podemos encontrar herramientas para tornos de decoletaje y máquinas multifunción.

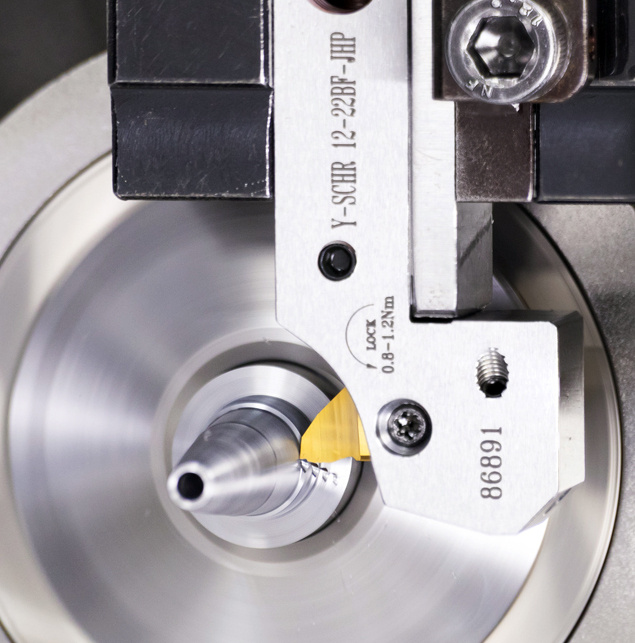

Existe una nueva generación de plaquitas rómbicas para torneado ISO desarrollada específicamente para la producción de piezas miniatura de la industria médica y de relojería. Estos sectores utilizan habitualmente aceros inoxidables y metales no férricos y fabrican en grandes series en tornos de decoletaje de tamaño pequeño o medio. Las nuevas plaquitas de precisión, pulidas y rectificadas, favorecen un mecanizado productivo con bajas fuerzas de corte, que reducen significativamente la fricción (Fig. 1). La geometría de corte incluye dos tipos de rompevirutas para semiacabado, acabado y desbaste. El diseño de la plaquita evita el fenómeno del recrecimiento del filo para garantizar una mayor duración de la herramienta.

ISCAR ha desarrollado dos nuevas calidades de metal duro para el fresado eficiente de la mayoría de los materiales utilizados en ingeniería. La calidad IC716 está destinada al mecanizado de aleaciones de titanio. Está compuesta por un sustrato tenaz de metal duro sinterizado, con una alta resistencia a las grietas por choque térmico, y un nuevo recubrimiento PVD cerámico de gran dureza y uniformidad superficial. La calidad IC5600 es para el mecanizado de aceros y se compone de un sustrato submicron, un recubrimiento multicapa MT CVD y un tratamiento superficial post-recubrimiento. Esta combinación aumenta sustancialmente la resistencia al desgaste por abrasión y a la carga térmica, permitiendo mayores valores de velocidad y de índice de extracción de metal.

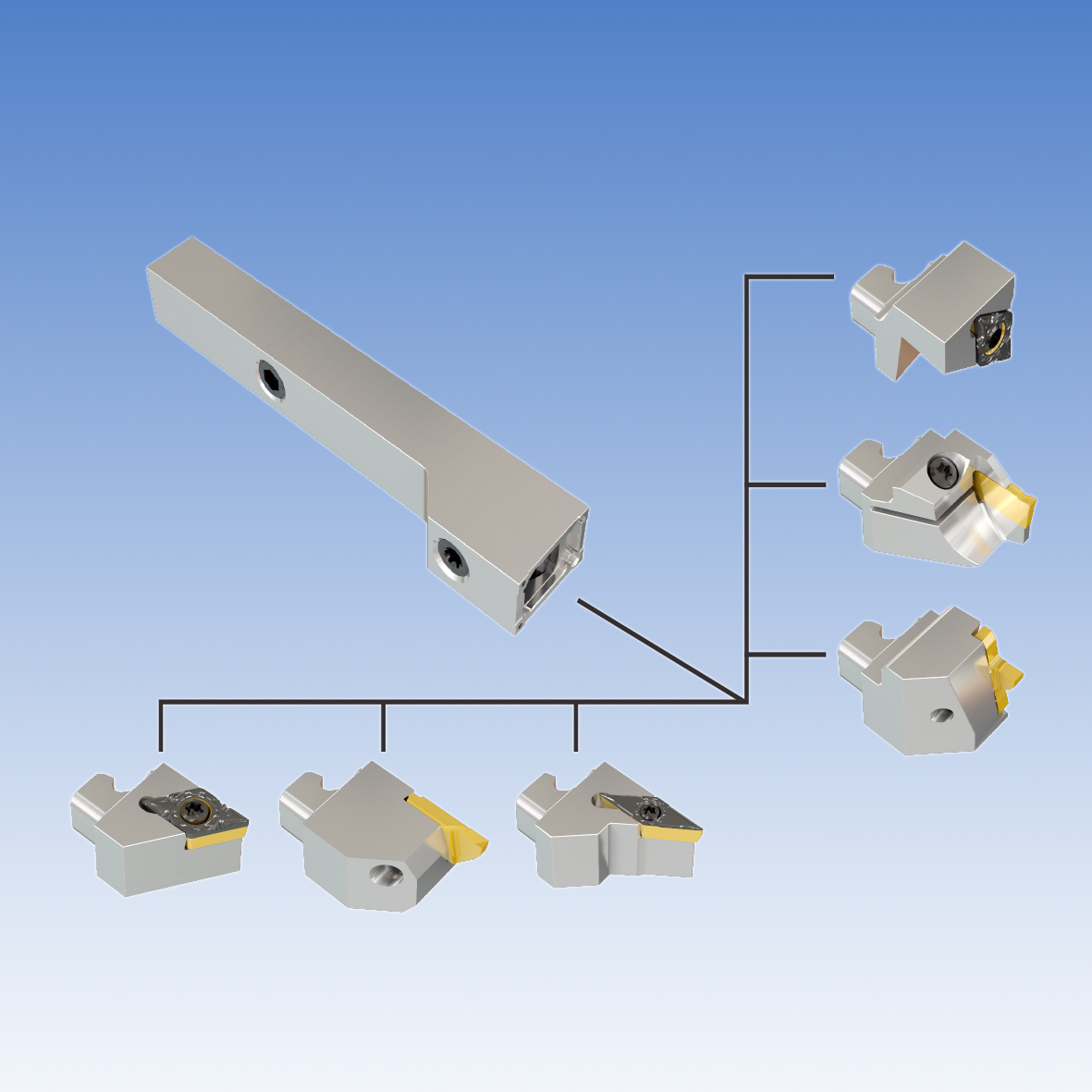

El avance de las máquinas herramienta ha popularizado los sistemas de torneado en el eje Y. estos sistemas facilitan un mecanizado extremadamente estable y permiten la evacuación de largas virutas hacia abajo debido a la fuerza de gravedad. Cada vez es mayor la demanda de avanzadas herramientas de corte especialmente diseñadas para torneado en el eje Y. Una de las principales nuevas líneas de productos de ISCAR es la de herramientas de torneado NEOSWISS (Fig. 2). Se basa en un concepto de herramienta modular montada a partir de diferentes elementos estándar, como portaherramientas, cabezas, mangos, extensiones, reductores, etc., como una manera muy efectiva de encontrar la herramienta óptima para cada aplicación específica. El nuevo sistema modular de cambio rápido NEOSWISS de ISCAR incluye diferentes cabezas con plaquita intercambiables para operaciones de torneado, ranurado, tronzado y roscado en torno de decoletaje (Fig. 3). Este sistema permite sustituir las cabezas y plaquitas en el reducido espacio de una máquina CNC.

Para estar al día de la nueva era del mecanizado, ISCAR destaca sus familias de herramientas rotativas con cabezas intercambiables, como MULTI-MASTER y CHAM-IQ-DRILL. Estas líneas modulares permiten el cambio rápido de la cabeza “Sin Puesta a Punto”, eliminando la necesidad de realizar cualquier ajuste dimensional y corrección del programa CNC, reduciendo los tiempos muertos de la máquina y garantizando una excelente repetibilidad del mecanizado. El diseño con concepto modular de las herramientas ISCAR permite obtener diferentes configuraciones de la herramienta en función de la aplicación específica.

También son destacables las herramientas digitales de ISCAR, las representaciones 3D y 2D, la opción de realizar montajes de herramientas, el avanzado catálogo electrónico y otras aplicaciones adicionales forman la columna vertebral de este entorno virtual. El Asesor de Herramientas NEOITA permite buscar la herramienta óptima para una operación específica de mecanizado. Basándose en los análisis de ingeniería y en extensos conocimientos técnicos, el sistema genera una propuesta con las soluciones más eficientes, en las que incluye las condiciones de corte recomendadas, el cálculo del índice de extracción de metal y de la potencia necesaria, etc., y facilita el acceso directo al catálogo electrónico, a la aplicación de detección del desgaste de la plaquita, y aún más datos.

Una nueva aplicación interactiva ha permitido la llegada de NEOITA a los dispositivos móviles. Gracias a la tecnología basada en la nube, ahora NEOITA está disponible 24/7 y en múltiples idiomas (Fig. 4)