Planfräser mit Wendeschneidplatten von ISCAR – Anwendungsgebiete und Anforderungen

Mit neuen Werkzeuggenerationen eröffnen sich innovative Anwendungsmöglichkeiten in der Hartmetallbearbeitung – und insbesondere beim Planfräsen mit Wendeschneidplatten. Für die metallverarbeitende Industrie ist es entscheidend, dass die Werkzeuge glatte und homogene Oberflächen erzeugen. ISCAR hat speziell dafür clevere Lösungen im Portfolio.

Besonders der Trend zur konturnahen Rohteilauslegung, beispielsweise durch 3D-Druck oder andere präzise Fertigungstechnologien, erhöht die Nachfrage nach Fräsern, die immer hochwertigere Oberflächen erzielen. Nicht nur deshalb optimieren Werkzeughersteller ihre Produkte im Hinblick auf eine möglichst hohe Oberflächengüte. Bei der Entwicklung von Wendeschneidplatten (WSP)-Fräsern achten sie stets auf zwei Faktoren: Geometrie und Präzision. Zusammen mit einem passgenauen Plattensitz nehmen diese großen Einfluss auf die Oberflächenqualität beim Fräsen. Hier sind noch nicht alle Optionen ausgereizt.

Zwei Innovationen brachten große Fortschritte bei der Entwicklung von Fräswerkzeugen für hochwertige Oberflächengüten: Den ersten Qualitätssprung brachten gesinterte Wendeschneidplatten. Dank dieses pulvermetallurgischen Herstellungsverfahrens lassen sich WSP mit zunehmend komplexen Formen, optimaleren Schneidengeometrien und höherer Genauigkeit produzieren.

Der zweite wichtige Schritt kam, als Zerspaner den Einsatz von WSP-Fräsern als Alternative zum Schleifen hochfester Werkstoffe entdeckten. Dementsprechend stieg der Bedarf an passenden Werkzeugen, die hierbei möglichst glatte Oberflächen erzeugen.

Anwender setzten hier in der Regel einen mit WSP bestückten Planfräser ein. Dieser gehört zu den sogenannten Mehrzahnwerkzeugen. Es gilt: je mehr Zähne, desto höher ist die Produktivität. Eine hohe Zähnezahl kann sich jedoch negativ auf die Oberflächenbeschaffenheit auswirken und stellt dadurch ein potenzielles Problem dar. Schon minimale Unterschiede im Planlauf des Werkzeugs belasten beispielsweise die Zähne ungleichmäßig. Das führt zu Schwingungen, wodurch die Oberflächengüte leidet.

Schleifen führt zu Präzision

Viele Werkzeughersteller schleifen deshalb die Schneidkanten ihrer WSP, bis sie besonders scharf und homogen sind. Dieser Prozess erhöht nicht nur die Standzeit des Werkzeugs, er verbessert auch dessen Präzision. Außerdem verhindert das Schleifen, dass sich die Oberfläche am Werkstückstoff verdichtet – ein Problem, das insbesondere beim Schlichten mit geringer Schnitttiefe auftritt.

Die Schneidwerkzeuge werden sowohl an Ober- sowie Seitenflächen geschliffen und anschließend präzise verrundet (gehont). Dadurch erhalten sie die nötige Stabilität.

Doch selbst das genauste Schneidwerkzeug bringt keine Vorteile, wenn der Plattensitz am Fräser dieses nicht stabil hält. Maß- und Formtoleranzen sind am Plattensitz oft zu großzügig bemessen. Die WSP stehen dann potenziell mit variabler Länge über, was zu Vibrationen führt. Um diesem Problem zu begegnen, greifen Anwender auf einen Einzahn-Schlichtfräser zurück – einen Fräskopf mit nur einer WSP. Dieser erlaubt einen glatten, sauberen Schnitt und ermöglicht eine sehr gute Oberflächenqualität. Allerdings liegt er in puncto Produktivität weit hinter seinen Mehrzahn-Pendants zurück.

Balance ist gefragt

Verschiedene Lösungen helfen Herstellern von Schneidwerkzeugen dabei, in diesem Spannungsverhältnis zwischen Oberflächengüte und Produktivität ein Gleichgewicht zu finden.

Der Klassiker ist die sogenannte Wiper-Geometrie. Mit der speziell geformten Nebenschneide verbessert sich die Oberflächenqualität deutlich. Sie verbreitert die Kontaktfläche am Werkstück über den Vorschub pro Umdrehung hinaus. Manche Nebenschneiden-Geometrien minimieren zudem den Verschleiß.

ISCAR bestückt seinen Planfräser der DOVE IQ MILL-Serie mit doppelseitigen Wiper-Wendeschneidplatten. Diese erzeugen bereits beim Schruppen und Vorschruppen Oberflächengüten, die Anwender mit anderen Werkzeugen erst beim Vorschlichten oder Schlichten erreichen. Stahl und Gusseisen fräsen die DOVE IQ MILL-Fräser bei einen Mittenrauwert Ra bis 0,4 µm. Bei diesen Werten ist in verschiedenen Einsatzgebieten keine Nachbearbeitung mehr notwendig.

Mehr Platz für große Schneiden dank cleverer Lösung

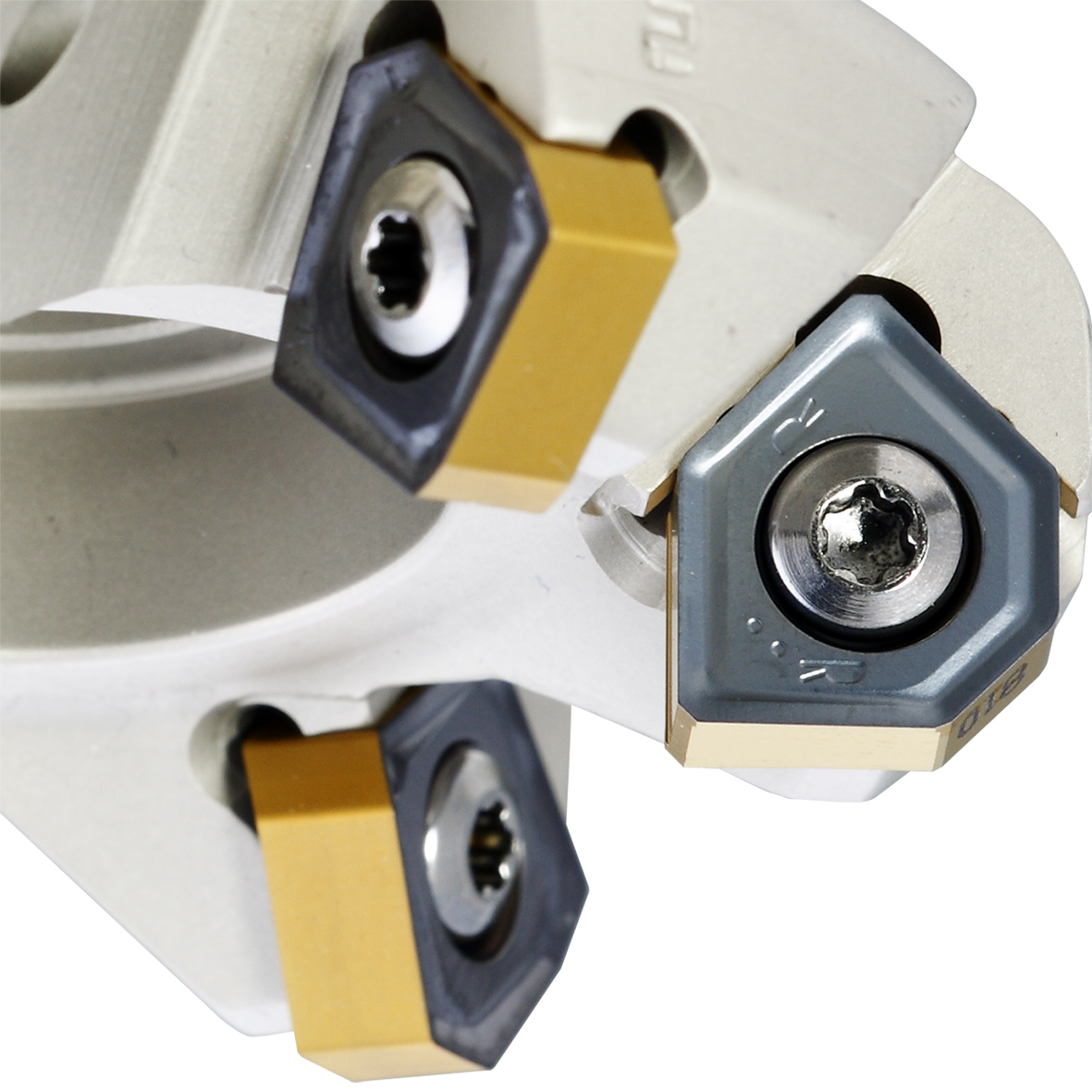

Wenn Werkzeughersteller die Anzahl der Zähne an Planfräsern erhöhen wollen, um deren Produktivität zu steigern, müssen sie zugleich die Wiper-Schneide verbreitern. Durch den limitierten Platz an der WSP ist dies jedoch nicht unbegrenzt möglich. Um dennoch mehr Zähne unterzubringen und dabei die erzeugte Oberflächenqualität nicht zu beeinträchtigen, hat ISCAR spezielle WSP im Portfolio. Sie sind größer als die Standardplatten, können aber in den vorhandenen Plattensitz am Fräser montiert werden. Dadurch stehen sie im Vergleich zur Standard-Wendeschneidplatte axial um 0,03 bis 0,05 Millimeter über. Diesen zusätzlichen Platz nutzt ISCAR für besonders große Wiper-Schneiden.

Die Exoten

Fräser, bei denen der Anwender mittels verschiedener Einstellmöglichkeiten den Planlauf feinjustieren kann, schaffen den Spagat zwischen Qualität und Produktivität – allerdings nur während der Bearbeitung. Sie erzeugen zwar sehr gute Oberflächen, sorgen allerdings auch für lange Rüstzeiten. Deshalb verzichten Werkzeuganbieter meist auf diesen Weiterentwicklungsansatz und konzentrieren sich eher auf Präzision und Geometrie ihrer WSP.

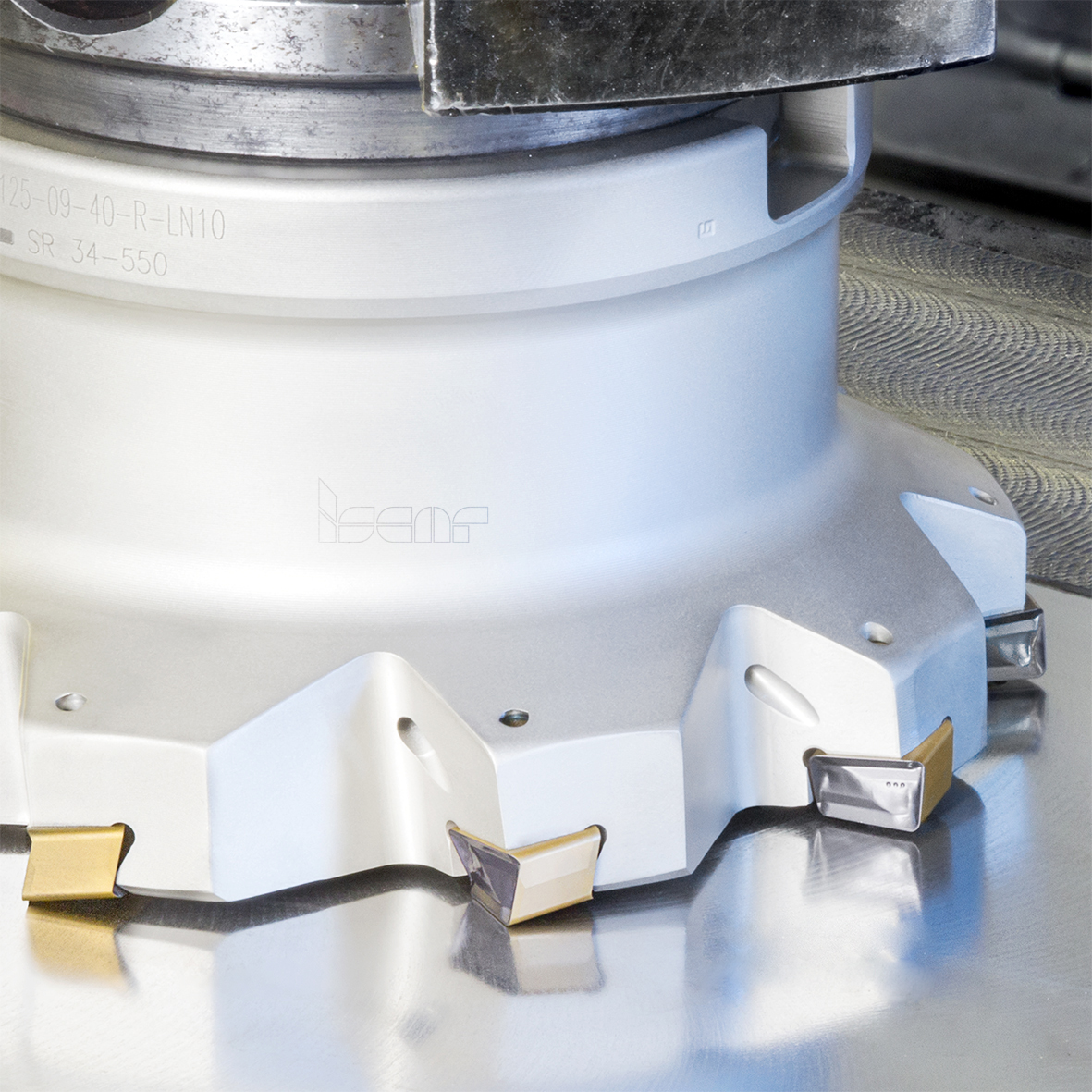

ISCAR ist da experimentierfreudiger und hat auch originelle Lösungen entwickelt: Bei der TANGFIN-Familie sind die Wendeschneidplatten beispielsweise radial und axial um 0,05 Millimeter versetzt montiert. Dadurch schneidet jede WSP nur einen kleinen Ausschnitt – ruhig und vibrationsfrei. Durch ihre langen Wiper-Schneiden schaffen TANGFIN-Werkzeuge spiegelgatte Oberflächen mit einem Mittenrauwert Ra bis 0,1 µm. Ihr einzigartiges Design sorgt für eine optimale Spanabfuhr sowie einen leichten Schnitt. Dies ermöglicht eine Vorschubgeschwindigkeit, die bis zu fünfmal höher ist als bei herkömmlichen Schlichtwerkzeugen – und das ohne aufwändiges Ausrichten der WSP.

Für die Arbeit an kleinen, durch Schultern begrenzte Flächen oder auf Drehmaschinen mit angetriebenen Einheiten, entwickelte ISCAR spezielle Vollhartmetallfräsköpfe für seine MULTI MASTER- und T-FACE-Serien. Diese sind mit Durchmessern von zwölf bis 50 Millimetern erhältlich und vollständig geschliffen. Mit ihrer scharfen Schneide bieten sie eine hohe Präzision bei der Bearbeitung. Außerdem haben sie mehr Zähne als vergleichbare Fräser mit demselben Durchmesser. Diese leistungsstarke Kombination eignet sich unter anderem hervorragend zum Schlichtfräsen.