Elektrifikace v automobilovém průmyslu

Povědomí veřejnosti o probíhajících změnách klimatu spolu s globálním úsilím o vytvoření a udržování čistého

životního prostředí vedlo po celém světě k řadě zákonů, které nutí výrobce automobilů výrazně snižovat produkci

emisí plynů oxidu uhličitého (CO2), který se podílí na vzniku skleníkového efektu a je obecně považován za

hlavní příčinu globálního oteplování. Kromě nutnosti snížit spotřebu paliva, zmenšit objem válců motorů a snížit

celkovou hmotnost vozidel se musí automobilky v zájmu vyhovění těmto omezením orientovat na nové moderní

technologie. Rychlý nárůst vývoje, objemu výroby a využití bateriových elektrických vozidel (BEV – Battery

Electric Vehicle) v praxi ukazuje, že elektrická vozidla nejsou jen budoucností, ale ve skutečnosti jsou již

nyní současností. Automobilový průmysl je bez pochyby na pokraji velkých změn a naše vnímání automobilů a

dopravy se brzy může zcela změnit. Napovídají tomu i odhady z řad odborníků, kteří tvrdí, že během 21. století

nahradí elektromobily vozidla s konvenčím spalovacím motorem.

ISCAR je společnost s dlouholetými zkušenostmi ve výrobě řezných nástrojů pro třískové obrábění a nabízí

jedinečná a špičková řešení pro obrábění komponentů pro výrobu elektrických vozidel. Jako lídr v poskytování

produktivních a nákladově efektivních řešení obrábění se společnost ISCAR nadále snaží zůstat na špičce svého

oboru a bedlivě sleduje nové trendy a technologie, aby mohla včas svým odběratelům poskytnout sofistikovaná

nástrojová řešení a být i součástí zítřka.

Níže v textu uvádíme seznam některých běžných procesů obrábění součástí v odvětví výroby elektro vozidel a

některých předních možných řešení obrábění a doporučení pro každou část.

Obrábění skříně statoru

Jedním z nejvýznamnějších znaků hnacího ústrojí elektrického vozidla je jeho relativní jednoduchost. Ve srovnání

s tradičním spalovacím motorem (ICE – Internal Combustion Engine) je v něm mnohem méně pohyblivých částí, a

proto při výrobě elektromobilu dramaticky klesá doba výroby a také náklady.

Jednou z hlavních součástí elektromotoru je skříň motoru (statoru) vyrobená ze slitiny hliníku. K dosažení

kritických klíčových charakteristik této součásti, jako je nízká hmotnost, odolnost, tvárnost, drsnost povrchu a

přesnost, včetně dodržení geometrických tolerancí, je nutný zvláštní přístup. Částečně dutý tvar skříně

představuje další výzvu při obrábění, a proto je zachování nízkých řezných sil nezbytné pro dosažení požadované

drsnosti a válcovitosti.

Kompletní nástrojové řešení firmy ISCAR pro tento obráběcí proces usnadnilo přechod technologie ze standardního

ekonomicky nákladného procesu na soustruhu na ekonomická obráběcí centra. Naším cílem je minimalizovat

sešrotované dílce a dosáhnout optimálního poměru CPK. (Process Capability Index – Koeficient způsobilosti

procesu – schopnost výrobce vyrábět díly v požadované toleranci a dle specifikovaného technického standardu.)

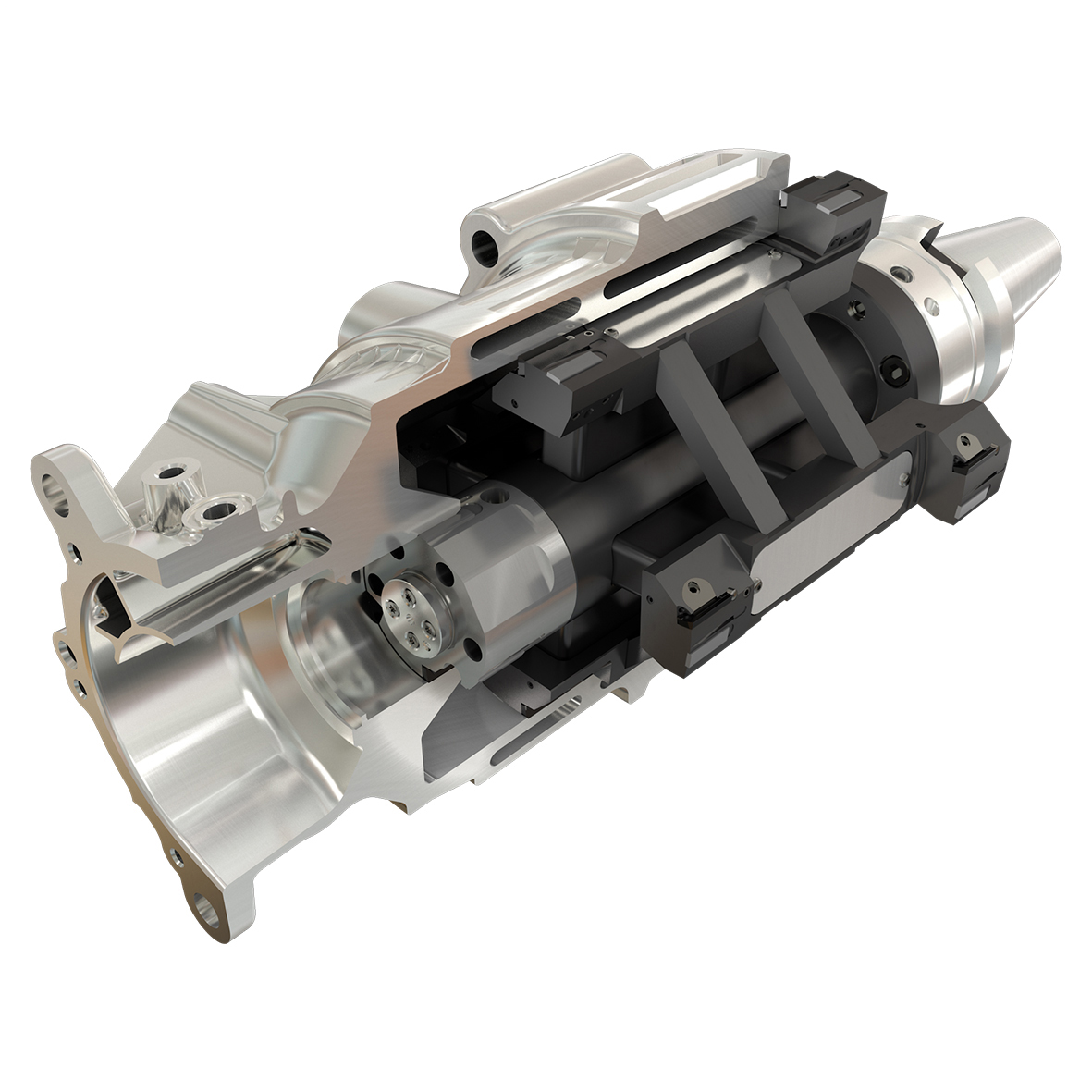

Obrábění hlavního průměru statorového otvoru

Nejnáročnější operací při obrábění hliníkové skříně statoru je vyvrtávání a vystružování hlavního průměru. Díky

současnému trendu používat stroje s nízkým výkonem vyžaduje velký průměr nástroje a dlouhé vyložení kreativní

myšlení konstruktérů, aby navrhli nástroj s minimální hmotností pro minimální zatížení vřetena stroje při

zachování celkové tuhosti nástroje. V důsledku těchto požadavků jsou pro tělo nástroje používány exotické

materiály, jako je titan a uhlíková vlákna a kompozitní nástroje vyrobené technologií 3D tisku.

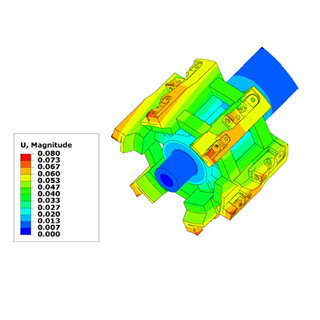

Použití metody konečných prvků (FEM – Finite Element Method) pomáhá vyřešit překážky spojené s touto náročnou

aplikací umožněním zohlednění mnoha parametrů, jako jsou řezné síly, pole posunutí při obrábění, vlastní

frekvence a maximální deformace.

Vystružování uložení ložiska

Narozdíl od konvenčního spalovacího motoru (ať už zážehového nebo vznětového) generuje elektromotor maximální

točivý (kroutící) moment od nulových otáček. To v praxi znamená, že k provozu nevyžaduje složitou vícestupňovou

převodovku. Pro běžné elektrovozidlo postačuje jednoduchá redukční převodovka. Ta je umístěna mezi tělesem

statoru a krytem převodovky.

Aby byla zachována soustřednost mezi ložiskovými sedly statoru a krytem převodovky, musí být operace

vystružování provedena ve smontovaném stavu obou částí. Pro tuto operaci nabízí ISCAR speciální vystružovací

nástroj typu „push and pull“ s nastavitelnými břity s PCD, který dokáže u této hliníkové součásti zachovat

požadované geometrické tolerance v různých vnitřních průměrech.

Soustružení rotoru

Rotor se skládá z mnoha vrstvených desek elektrotechnických (rotorových) plechů. Pro snížení ztráty proudu se

místo pevného těla používají plechové desky. Jejich povrch musí být naprosto čistý a prostý třísek, oleje,

emulze, prachu a dalších nečistot, a proto se při jeho obrábění používá pouze chlazení vzduchem. Vyhovět těmto

požadavkům je velká výzva, protože v důsledku tvorby velkého množství tepla při soustružení dochází na povrchu

rotoru k nalepování drobných částeček třísek. V důsledku toho je nezbytné využít metodu přerušovaného cyklu

obrábění.

Společnost ISCAR pro tyto účely vyvinula nástroj s otvory chlazení pro přívod vzduchu přímo na břitu. Tím

dochází k efektivnímu zchlazení třísek již při jejich tvorbě a následně jsou z místa řezu odfouknuty.

Obrábění vany baterie

Nedílnou součástí každého elektromobilu je bateriová skříň. Její velké rozměry a požadavek na co nejnižší

hmotnost předurčují hliník jako dobrou volbu pro výrobu tohoto dílu. V případě špičkových superaut a sportovních

vozů je nízká hmotnost klíčová. Proto se některé automobilky rozhodly pro tyto účely využít kompozitního

materiálu CFRP (plast jednosměrně vyztužený uhlíkovými vlákny), který je charakteristický svou nízkou hmotností,

vysokou pevností a nízkou tepelnou vodivostí oproti hliníku.

ISCAR nabízí širokou škálu nástrojů speciálně určených pro obrábění hliníku a CFRP, které poskytují produktivní

a ekonomická řešení pro jakoukoli aplikaci. Například pro vrtání otvorů je zde řada vrtáků SUMOCHAM, která

nabízí různé geometrie vhodné pro konkrétní materiály. Pro vrtání hliníku jsou určeny vyměnitelné hlavice ICN s

ostrým břitem a leštěným čelem. Hlavice ICG mají dělené ostří pro lepší dělení třísek a jejich odchod z místa

řezu a jsou vhodné pro dlouhá vyložení nástroje. Pro vrtání kompozitních CFRP materiálů jsou určeny ICF hlavice

s diamantovým povlakem. Geometrie hlavice ICF je navržena tak, aby nedocházelo k delaminaci materiálu, což je

velmi typický jev při obrábění tohoto materiálu.

Automobilový průmysl se již nyní nachází v procesu transformace a směřuje k nové náročné éře výroby bateriových

elektrovozidel.

Využívání špičkových technologií a inovativních nástrojových řešení společnosti ISCAR udrží výrobce dílů pro

automobilový průmysl o krok napřed a pomůže jim rychle se přizpůsobit probíhajícím změnám, abychom vyhověli

požadavkům a učinili naši planetu čistší, zelenější a zdravější pro život.