При обробці компонентів аерокосмічної галузі основні складності пов'язані з матеріалами компонентів. Титан, жароміцні сплави (HTSA) і жароміцну сталь важко розрізати, а механічна обробка є справжнім вузьким місцем у всьому ланцюжку поставок літаків. Погана оброблюваність цих матеріалів призводить до низьких швидкостей різання, що значно знижує продуктивність та скорочує термін служби інструменту. Обидва ці фактори безпосередньо пов'язані з ріжучими інструментами. Фактично, при роботі з типовими аерокосмічними матеріалами, що важко обробляються, функціональність ріжучого інструменту визначає існуючий рівень продуктивності. Правду кажучи, ріжучі інструменти у своєму розвитку відстають від верстатів, і ця прогалина у розвитку обмежує можливості передових верстатів у виробництві аерокосмічних складових.

У сучасних літаках, особливо в безпілотних літальних апаратах (БПЛА), значно збільшилася частка композиційних матеріалів. Для ефективної механічної обробки композитів потрібні спеціальні ріжучі інструменти, що є ключовим моментом технологічного стрибка в аерокосмічній промисловості.

Авіаційні сплави алюмінію продовжують залишатися матеріалами, що широко використовуються для елементів фюзеляжу. Може здатися, що обробка алюмінію проста, проте вибір правильного ріжучого інструменту є необхідним ключем до успіху високоефективної обробки алюмінію.

Складна форма деталей – особливість технології газотурбінних двигунів. Більшість геометрично складних деталей авіаційних двигунів працюють у висококорозійних середовищах і виготовляються з важких матеріалів, таких як титан і HTSA, для забезпечення необхідного життєвого циклу. Поєднання складної форми, низької оброблюваності матеріалу та вимог високої точності є основними труднощами при виробництві цих деталей. Багатоосьові обробні центри дозволяють використовувати різні стратегії видалення стружки для ефективнішого отримання складних профілів. Але ріжучий інструмент, який вступає в прямий контакт з деталлю, дуже впливає на успіх обробки. Інтенсивне зношування інструменту впливає на точність поверхні, а непередбачувана поломка інструменту може призвести до браку всієї деталі.

Удосконалені багатофункціональні верстати, токарні верстати швейцарського типу та токарні верстати з приводним інструментом, докорінно змінили виробництво малогабаритних деталей різних гідравлічних та пневматичних систем, приводів та приладдя, що використовуються у літаках. Отже, аерокосмічна промисловість вимагає дедалі більше ріжучих інструментів, розроблених спеціально для таких верстатів задля досягнення максимальної ефективності обробки.

Ріжучий інструмент – найменший елемент виробничої системи – перетворюється на ключову опору для значного підвищення продуктивності. Тому виробники аерокосмічних деталей та верстатобудівники чекають від своїх виробників ріжучого інструменту інноваційних рішень для нового рівня процесів видалення стружки. Цілі рішення очевидні: підвищення продуктивності та збільшення терміну служби інструменту. Обробка складних форм конкретних аерокосмічних деталей та великогабаритних частин фюзеляжу вимагає передбачуваного терміну служби інструменту для надійного планування процесу та своєчасної заміни зношених інструментів або їх різальних компонентів, що заміняються.

Виробник ріжучого інструменту має обмежений вибір джерел для пошуку ідеального рішення та може використовувати тільки матеріали різального інструменту, геометрію різання та інтелектуальну міцну конструкцію як основні інструменти для розвитку. Однак, незважаючи на такий обмежений вибір, виробник ріжучого інструменту продовжує докладати всіх зусиль для створення нового покоління інструментів, що відповідають вимогам аерокосмічної промисловості. COVID 19 серйозно уповільнив розвиток галузі, але від цього вимоги галузі не стають менш актуальними. Нові розробки інструментів є свідченням того, що виробник ріжучого інструменту відгукується на попит на виробництво компонентів для авіакосмічної галузі.

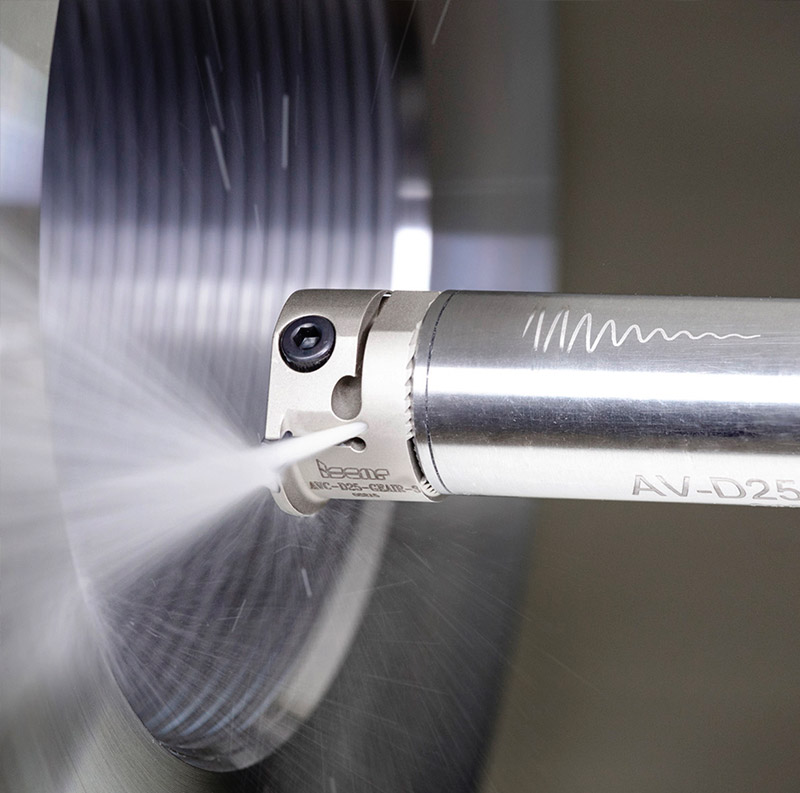

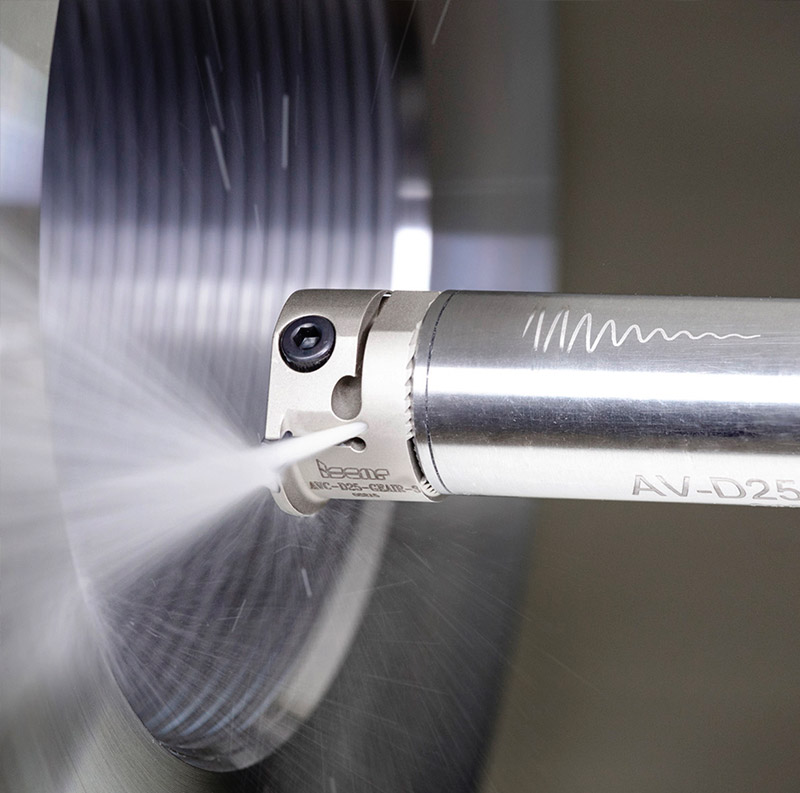

Подача ЗОР

При обробці титану, HTSA та жароміцної сталі охолодження під високим тиском (HPC) є ефективним інструментом для підвищення продуктивності. Точкова подача ЗОР за технологією HPC значно знижує температуру на ріжучій кромці, забезпечуючи краще стружкоутворення та дрібну сегментовану стружку. Це сприяє більш високим режимам різання та збільшенню терміну служби інструменту порівняно із традиційними методами охолодження. Все більш інтенсивне застосування високопродуктивних обчислень для обробки матеріалів, що важко обробляється, є явною тенденцією у виробництві аерокосмічних компонентів. Зрозуміло, що виробники ріжучого інструменту розглядають інструменти для високопродуктивних обчислень як важливий напрямок розвитку.

ISCAR, один із лідерів у виробництві ріжучого інструменту, пропонує широкий асортимент продукції для обробки з використанням HPC. Минулого року ISCAR розширила свій асортимент, представивши нові фрези з «класичними» пластинами HELI200 та HELIMILL зі змінними пластинами з двома ріжучими кромками (рис. 1). Цей крок відкриває всю сторінку історії лінійки ISCAR.

У 1990-х роках ISCAR представила HELIMILL – сімейство фрезерних інструментів зі змінними пластинами, у яких використовувалися пластини зі спіральною ріжучою кромкою. Нова конструкція забезпечує постійний передній та задній кути на ріжучій кромці фрези та забезпечує плавне та легке різання зі значним зниженням енергоспоживання. Принцип HELIMILL перетворився на визнану концепцію конструкції фрез зі змінними пластинами для обробки на 90°.

HELIMILL була модифікована та зазнала змін, які призвели до появи додаткових сімейств фрез та пластин з великою кількістю ріжучих кромок. Чудова продуктивність та близькі модифікації до оригінальних інструментів забезпечили їхню феноменальну популярність у металообробці. Таким чином, додавання сучасного інструментарію для високопродуктивних обчислень до перевіреного сімейства HELIMILL було прямою відповіддю на потреби клієнтів та наступною логічною лінійкою інструментів, яку необхідно було розробити.

У токарній обробці ISCAR значно розширила лінійку збірних модульних інструментів, що складаються зі стрижнів та змінних головок зі змінними пластинами. Завдяки використанню зубчастого з’єднання ці інструменти підходять для широкого діапазону головок з різними геометричними формами пластин, включаючи різьбові та стандартні токарні пластини ISO для різних областей застосування для більшої гнучкості.

Стрижні мають як традиційну, так і антивібраційну конструкції та розрізняються з’єднанням: циліндричний або багатокутний конічний хвостовик. Загальною особливістю інструментів з кулястим графітом є подача внутрішньої охолоджувальної рідини безпосередньо до необхідної ріжучої кромки пластини (рис. 2). Залежно від діаметра інструменту з циліндричним хвостовиком максимальний тиск охолоджувальної рідини варіюється від 30 до 70 бар, у той час як інструменти з багатокутним конічним хвостовиком забезпечують надвисокочастотний тиск при тиску до 300 бар. Ефективний розподіл ЗОР збільшує термін служби пластини за рахунок зниження температури та поліпшення дроблення та видалення стружки, істотно розширюючи цю сферу застосування в аерокосмічній промисловості.

Рішення для обробки отворів

Обробка композитних матеріалів включає різні пастки та підводні каміння. Висока абразивність композитів збільшує швидкість зношування, що скорочує термін служби інструменту та знижує його продуктивність. Свердління є найбільш поширеною операцією різання при обробці композитів, тому навіть невелике покращення функціональності інструменту обробки отворів має ключове значення.

ISCAR розробила низку нових свердл, спеціально призначених для композитних матеріалів. Для підвищення стійкості до стирання ці свердла мають ріжучу частину з надтвердого полікристалічного алмазу (PCD) або алмазного покриття. Залежно від діаметра свердла, ріжуча частина PCD відома як перо або вафля; і в обох випадках підходить для переточування до 5 разів. Твердосплавні свердла з алмазним покриттям CVD привабливі ще однією особливістю конструкції: хвилястою формою основних ріжучих кромок. При обробці композиційних матеріалів інструмент створює більше вібрації, ніж ефекту різання. Хвиляста форма ріжучої кромки значно знижує розшарування та задирки, особливо при свердлінні пластмас, армованих вуглецевим волокном (CFRP), та вуглецевих ламінатів.

Крім композитних матеріалів, свердла з алмазним покриттям підходять для обробки інших високоабразивних технічних матеріалів. При необхідності ці свердла можуть поставлятися із спеціальними отворами під ЗОР.

Свердління глибоких отворів малого діаметра – звичайна операція при виробництві аерокосмічних виробів. Нові цільні твердосплавні свердла ISCAR діаметром від 3 до 10 мм (0,125"-0,391") (рис. 3) призначені спеціально для таких операцій. Поєднання геометрії точки поділу, конструкції з подвійним краєм, полірованих канавок, багатошарового покриття та отворів для подачі СОЖ забезпечує гідну уваги сімейство інструментів для ефективного однопрохідного свердління отворів глибиною до 50 діаметрів у важкодоступних місцях в аустенітних та жароміцних сталях та сплавах на основі заліза.

Для будь-якої складності

Аеродинамічні поверхні турбін та компресорів авіаційних двигунів, робочих коліс та роторів з нероз'ємними лопатками (IBR) мають складну форму, що визначають аеродинамічні вимоги. Нові розробки, спрямовані на підвищення ефективності авіаційних двигунів, ще більше ускладнюють ситуацію. Розвиток технологій призвів до появи нових методів виробництва формованих деталей, зокрема 3D-друку, що значно зменшує запас матеріалу для видалення стружки. Однак механічна обробка залишається найпоширенішим методом остаточного формування при виробництві геометрично складних аерокосмічних компонентів. Прогрес у галузі 5-осьової обробки та систем CAD/CAM збагатив пакет рішень виробника для подолання труднощів при виробництві деталей.

Бочкоподібні фрези перспективні при 5-осьовій обробці деталей аерокосмічної галузі зі складною поверхнею. ISCAR розробила серію бочкоподібних фрез діаметром 8-16 мм (0,312-0,500 дюйма) у двох конструкціях: твердосплавні кінцеві фрези та змінні головки з різьбовим з'єднанням MULTI-MASTER. Впровадження цих інструментів у процеси обробки – головна перевага інтенсифікації виробництва лез.

Перспективна багатозадачність

Ефективність видалення стружки на компактних багатоцільових верстатах і токарних верстатах швейцарського типу залежить від правильного вибору інструменту. Підвищення продуктивності вимагає максимальної жорсткості кріплення інструменту та обмеженого робочого простору для мінімізації вильоту інструменту.

Нещодавно ISCAR представила нове сімейство державок інструментів NEOCOLLET, яке є альтернативою затискним інструментам з пружинними цангами. Одна з типових державок у цьому сімействі має конічний хвостовик, який можна встановити безпосередньо у цанговий патрон (рис. 4), забезпечуючи жорстке та надійне з'єднання для підвищення продуктивності інструменту. Нове сімейство включає державки для змінних пазових та торцевих фрезерних головок ISCAR T-SLOT із твердого металу.

Як уже згадувалося, застосування охолодження під високим тиском може істотно змінити результати обробки, особливо коли йдеться про титан, HTSA і нержавіючу сталь, що важко обробляється, - основні матеріали для гідравлічних і пневматичних систем літаків і невеликих деталей. Нові токарні інструменти з квадратним хвостовиком і надійним затискним гвинтовим механізмом для ромбічної пластини 55° спрощують високопродуктивні операції поздовжнього, торцевого і профільного точіння деталей малого діаметра (рис. 5).

Наведені приклади показують, як виробник інструментів намагається знайти ефективніші рішення, які відповідають новим вимогам аерокосмічної промисловості. Уповільнення зростання галузі та скорочення виробництва літаків через COVID 19 не зменшило уваги виробників інструментів до своїх потреб у партнерах. Навпаки, були розроблені нові прогресивні ріжучі інструменти, і ISCAR успішно знайде своє нове та модернізоване застосування у відновленому виробництві літаків завтрашнього дня.

[Рис. 1]

[Рис. 1]

[Рис. 2]

[Рис. 2]

[Рис. 3]

[Рис. 3]

[Рис. 4]

[Рис. 4]

[Рис. 5]

[Рис. 5]