การผลิตไฟฟ้าในอุตสาหกรรมยานยนต์

ความตระหนักของสาธารณชนเกี่ยวกับปัญหาโลกร้อนพร้อมกับความกังวลเร่งด่วนในการสร้างและรักษาสภาพแวดล้อมที่สะอาดได้นำไปสู่การออกกฎหมายหลายฉบับทั่วโลกที่บังคับให้ผู้ผลิตรถยนต์ลดการปล่อยก๊าซคาร์บอนไดออกไซด์ นอกเหนือจากการปรับปรุงการสิ้นเปลืองเชื้อเพลิง การลดขนาดเครื่องยนต์ และการผลิตรถยนต์ที่มีน้ำหนักเบาลง ผู้ผลิตรถยนต์ต้องหันไปใช้เทคโนโลยีใหม่เพื่อรับมือกับข้อจำกัดด้านการปล่อยมลพิษเหล่านี้ การพัฒนาการผลิตและการหันมาใช้รถยนต์ไฟฟ้าแบบใช้แบตเตอรี่ (BEV) ที่เพิ่มขึ้นอย่างรวดเร็วแสดงให้เห็นว่า ยานยนต์ไฟฟ้าไม่ได้เป็นเพียงเรื่องอนาคตเท่านั้น แต่เป็นสิ่งที่เกิดขึ้นจริงในปัจจุบัน อุตสาหกรรมยานยนต์กำลังอยู่ในช่วงเปลี่ยนแปลงครั้งใหญ่และในไม่ช้าการรับรู้เกี่ยวกับรถยนต์และการขนส่งของเราอาจเปลี่ยนแปลงไปอย่างสิ้นเชิง

บริษัท อีสคาร์ มีประสบการณ์หลายปีในการผลิตเครื่องมือตัดโลหะ เราได้นำเสนอการแก้ปัญหาที่ล้ำหน้าสำหรับอุตสาหกรรมรถไฟฟ้าแบบใช้แบตเตอรี่ (BEV) ใหม่ ในฐานะผู้นำในการนำเสนอการแก้ปัญหาของการกัดกลึงที่มีประสิทธิภาพและคุ้มค่า ISCAR มุ่งมั่นที่จะติดตามเทรนด์และเทคโนโลยีใหม่ ๆ ทั้งหมดและเป็นส่วนหนึ่งของอนาคตที่สดใสและเป็นมิตรต่อสิ่งแวดล้อม

ซึ่งต่อไปนี้ เป็นรายการของกระบวนการกัดกลึงชิ้นส่วนทั่วไปในอุตสาหกรรม BEV และเป็นผู้นำการแก้ปัญหาการตัดเฉือนที่เป็นไปได้พร้อมคำแนะนำของแต่ละชิ้นส่วน

งานกัดกลึงตัวเรือนมอเตอร์สเตเตอร์

หนึ่งในเทรนด์ที่โดดเด่นที่สุดของระบบส่งกำลังรถยนต์ไฟฟ้าคือความเรียบง่าย มีชิ้นส่วนที่เคลื่อนไหวน้อยกว่ามากเมื่อเทียบกับเครื่องยนต์เผาไหม้ภายใน (ICE) ดังนั้นเวลาที่ใช้ในการผลิตและต้นทุนจึงลดลงอย่างมากเมื่อผลิตรถไฟฟ้าแบบใช้แบตเตอรี่ (BEV)

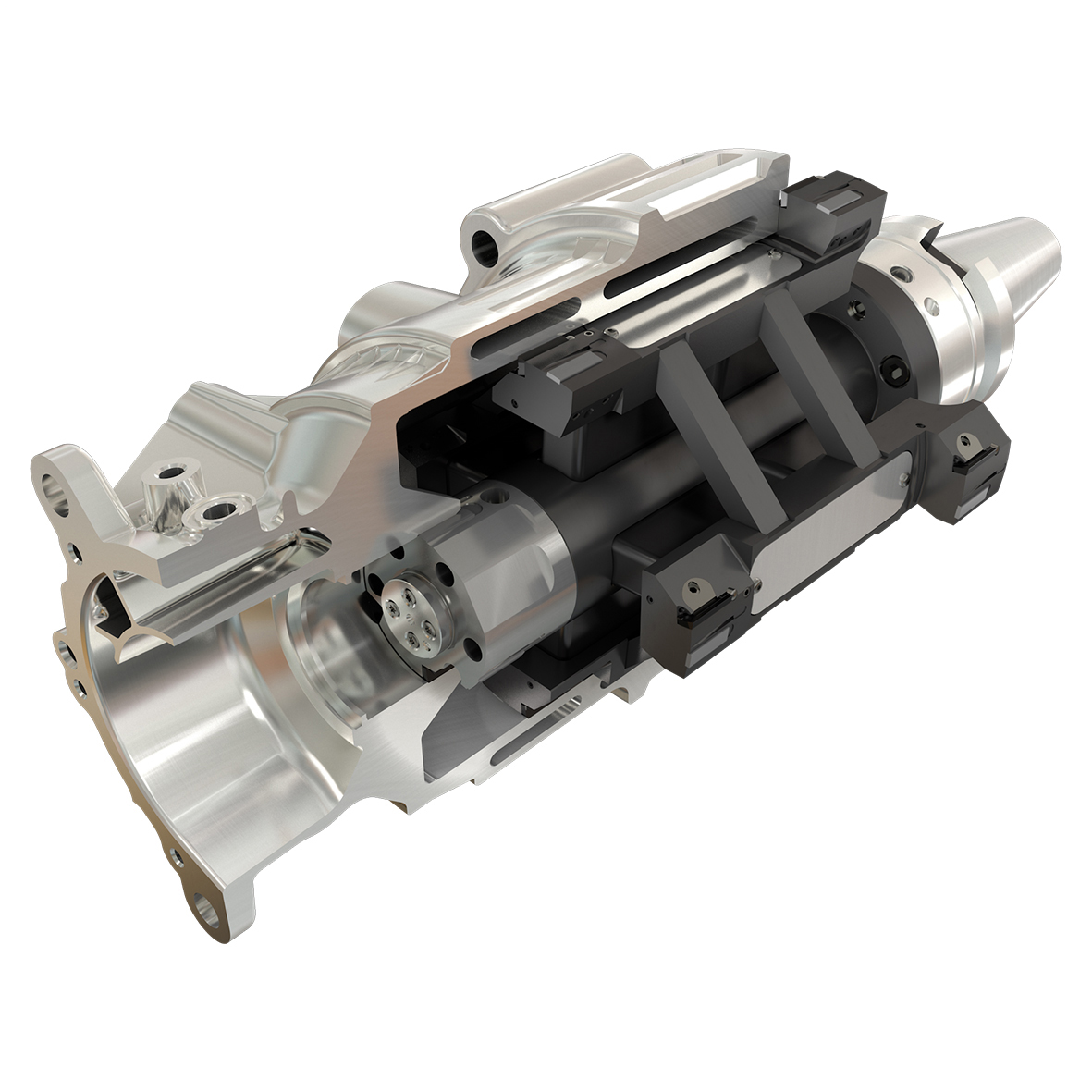

ส่วนประกอบหลักอย่างหนึ่งของมอเตอร์ไฟฟ้าคือตัวเรือนมอเตอร์ (stator) ที่ทำจากอลูมิเนียม จำเป็นต้องใช้วิธีการพิเศษเพื่อให้บรรลุลักษณะสำคัญของชิ้นส่วนนี้ นั่นคือมีน้ำหนักเบา, ทนทาน, มีความเหนียว, ผิวละเอียดและค่าแม่นยำ รวมถึงความคลาดเคลื่อนทางเรขาคณิตของรูปทรงกระบอกและให้การทำงานที่แรงตัดต่ำเป็นสิ่งจำเป็นสำหรับความต้องการความละเอียดและรูปทรงกระบอกที่แม่นยำ

การแก้ปัญหาการตัดเฉือนที่สมบูรณ์แบบของ ISCAR สำหรับกระบวนการนี้ช่วยอำนวยความสะดวกในการเปลี่ยนรูปแบบจากกระบวนการกลึงที่มีมาตรฐานราคาแพงไปสู่การตัดเฉือนแบบประหยัด เป้าหมายของเราคือการลดชิ้นส่วนที่เสียและให้ได้อัตราส่วน CPK ที่เหมาะสมที่สุด (ดัชนีความสามารถของกระบวนการ-ความสามารถของผู้ผลิตในการผลิตชิ้นส่วนภายใต้ ขีดจำกัด)

รีมมิ่งเส้นผ่านศูนย์กลางหลัก

การดำเนินการที่ท้าทายที่สุดในการกัดกลึงตัวเรือนอลูมิเนียมสเตเตอร์คือการคว้านและรีมมิ่งเส้นผ่านศูนย์กลางหลัก เนื่องจากแนวโน้มที่จะใช้เครื่องจักรพลังงานต่ำเส้นผ่านศูนย์กลางขนาดใหญ่และระยะยื่นของเครื่องมือ จึงต้องใช้ความสร้างสรรค์เพื่อลดน้ำหนักและภาระของแกนหมุนให้น้อยที่สุดในขณะที่ยังคงความแข็งแรงไว้ วัสดุแปลกใหม่เช่น ไทเทเนียมและคาร์บอนไฟเบอร์ถูกนำมาใช้สำหรับตัวเครื่องมือเช่นเดียวกับการออกแบบโครงโดยการเชื่อม

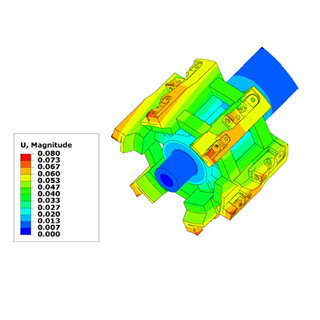

การใช้วิธีไฟไนทต์อีลิเม้นท์ (FEM) ช่วยแก้ไขอุปสรรคที่เกี่ยวข้องกับการใช้งานที่ท้าทายนี้โดยช่วยให้สามารถแก้ไขปัญหาพารามิเตอร์ต่าง ๆ เช่น แรงตัด, การเปลี่ยนระหว่างการตัดเฉือน, ปัญหาต่าง ๆ และการเสียรูปสูงสุด

การรีมมิ่งตลับแบริ่งในการประกอบ

ความแตกต่างจาก ICE มอเตอร์ไฟฟ้าจะสร้างแรงบิดสูงสุด ซึ่งหมายความว่าไม่จำเป็นต้องใช้ระบบส่งกำลังที่ซับซ้อนในการทำงาน แค่เกียร์ทดรอบแบบธรรมดาก็เพียงพอสำหรับรถยนต์ไฟฟ้าโดยเฉลี่ยแล้ว เกียร์ทดรอบนี้จะอยู่ระหว่างตัวเรือนสเตเตอร์และฝาครอบเกียร์

เพื่อรักษาความเที่ยงตรงระหว่างตลับแบริ่งของสเตเตอร์และฝาครอบเกียร์ การคว้านจะต้องดำเนินการตามลำดับการตัดเฉือนเดียวกัน

สำหรับการดำเนินการนี้ ISCAR มีเครื่องมือรีมมิ่ง ชนิด “ ดัน และ ดึง” พิเศษ พร้อมใบมีดเบลด PCD แบบปรับได้ ซึ่งจะรักษาความคลาดเคลื่อนของรูปทรงเรขคณิตที่ต้องการในเส้นผ่านศูนย์กลางภายในที่แตกต่างกันของชิ้นส่วนอลูมิเนียม

การกลึงเรือน Rotor

ตัวเรือนโรเตอร์ประกอบด้วยแผ่นเหล็กไฟฟ้าซ้อนกันหลายแผ่น แผ่นเคลือบใช้แทนตัวเครื่องที่เป็นของแข็งเพื่อลดการสูญเสียในกระแสไฟ พื้นผิวต้องสะอาดหมดจดปราศจากเศษน้ำมัน, น้ำ, ฝุ่นหรือสิ่งสกปรกและไม่สามารถใช้น้ำยาหล่อเย็นได้ ใช้ได้แต่อากาศเท่านั้น นี่เป็นความท้าทายเนื่องจากความร้อนจำนวนมากถูกสร้างขึ้นบนพื้นที่ตัดและเศษที่แยกส่วนเกาะติดกับพื้นผิว ข้อกำหนดของการเก็บผิวละเอียดสำหรับการกลึงผิวที่เป็นร่องต้องมีความเข้มงวดนี้ยังคงเด่นชัด

ISCAR เอาชนะความท้าทายเหล่านี้ได้โดยการพัฒนาเครื่องมือแบบผสมผสานที่มีรูสารหล่อเย็นทั้งด้านบนและด้านล่างของคมตัดเพื่อทำให้พื้นที่ตัดเย็นและกำจัดเศษ เม็ดมีดทรงกลมทั้งสองมีคุณสมบัติสำหรับงานกึ่งสำเร็จและการเก็บผิวละเอียดทำให้ได้ผิวสำเร็จที่ดีเยี่ยม

การกัดเจาะกล่องแบตเตอรี่

เนื่องจากแบตเตอรี่กำลังถูกใช้แทนเชื้อเพลิงเพื่อเป็นแหล่งพลังงานสำหรับรถยนต์ กล่องแบตเตอรี่จึงเป็นส่วนประกอบที่สำคัญของการออกแบบรถยนต์ การมีขนาดใหญ่และน้ำหนักเบาส่งผลให้อลูมิเนียมเป็นตัวเลือกโดยทั่วไปสำหรับการผลิตชิ้นส่วนนี้ แต่เมื่อต้องใช้กับซูเปอร์คาร์ระดับไฮเอนด์หรือรถสปอร์ต ทุกหน่วยน้ำหนักจะมีค่า นั่นคือเหตุผลที่ผู้ผลิตรถยนต์บางรายหันมาใช้พลาสติกเสริมคาร์บอนไฟเบอร์ (CFRP) ซึ่งมีน้ำหนักเบามีความแข็งแรงสูงและมีการนำความร้อนต่ำกว่าอลูมิเนียมมาใช้

ISCAR มีเครื่องมือมากมายที่ออกแบบมาเป็นพิเศษสำหรับเครื่องจักรอลูมิเนียมและ CFRP ซึ่งเป็นโซลูชั่นที่มีประสิทธิภาพและประหยัดสำหรับการใช้งานใด ๆ ตัวอย่างเช่น สำหรับความต้องการงานเจาะรู มีดเจาะ SUMOCHAM ชนิดถอดเปลี่ยนได้มีรูปทรงหลากหลายที่เหมาะกับวัสดุเฉพาะ สำหรับการเจาะอลูมิเนียมหัว ICN ได้รับการออกแบบให้มีคมกัดและหน้ามีดขัดเงา หัว ICG มีตัวแยกเศษเพื่อการกำจัดเศษที่ดีขึ้นเมื่อทำงานกับระยะยื่นยาว สำหรับการเจาะ CFRP มีดเจาะ ICF พิเศษที่ผิวเคลือบด้วยผงเพชร - หัวเจาะนี้ออกแบบมาเพื่อเอาชนะปัญหาในการตัดเฉือน CFRP ทั่วไปทั้งหมด เช่น การแตกของชิ้นงาน

อุตสาหกรรมยานยนต์ได้เริ่มทิศทางไปสู่ยุคแห่งความท้าทายใหม่ของการผลิตรถไฟฟ้าแบบใช้แบตเตอรี่ (BEV)

การใช้เทคโนโลยีล้ำสมัยของ ISCAR และโซลูชั่นที่เป็นนวัตกรรมจะทำให้ผู้ผลิตชิ้นส่วนนำหน้าอุตสาหกรรมและช่วยให้ปรับตัวได้อย่างรวดเร็วเพื่อรับการเปลี่ยนแปลงที่เพิ่มมากขึ้น เพื่อที่อยู่อาศัยที่สะอาดเป็นมิตรกับสิ่งแวดล้อมมากขึ้น