ด้วยความก้าวหน้าของเทคโนโลยีการพิมพ์ 3 มิติและความก้าวหน้าอย่างมากในวัสดุการพิมพ์ 3 มิติ การผลิตแบบเติมเนื้อวัสดุจึงกลายเป็นวิธีเทคโนโลยีขั้นสูงที่สมบูรณ์แบบสำหรับการผลิตชิ้นส่วนต่าง ๆ การนำการพิมพ์ 3 มิติมาใช้ในการผลิตต้นแบบได้ช่วยปรับปรุงการพัฒนาผลิตภัณฑ์อย่างมาก ด้วยเหตุนี้ การพิมพ์ 3 มิติจึงกลายเป็นทางเลือกทดแทนการใช้เครื่องจักร CNC ซึ่งเป็นเสาหลักของการผลิตในปัจจุบัน นอกจากนี้ เทคโนโลยีสารเติมแต่งยังถูกมองว่าเป็นตัวทดแทนที่ชัดเจนสำหรับการตัดเฉือน CNC การยืนยันนี้ถูกต้องเพียงใด? การพิมพ์ 3 มิติสามารถขับไล่เครื่องจักรจากโรงงานอัจฉริยะแห่งอนาคตได้หรือไม่

แม้จะมีความเย้ายวนใจและโอกาสของการพิมพ์ 3 มิติ แต่ก็ไม่สามารถแทนที่การตัดเฉือน CNC ได้อย่างสมบูรณ์ซึ่งเป็นเทคโนโลยีที่โดดเด่นสำหรับการผลิตชิ้นส่วนโลหะ อย่างไรก็ตาม ไม่ต้องสงสัยเลยว่าการผลิตแบบเพิ่มสารเติมแต่ง(AM) จะมีผลกระทบอย่างมีนัยสำคัญต่อวิธีการผลิตทั้งหมด พูดอย่างกว้าง ๆ ทั้งเทคโนโลยี การตัดเฉือน CNC และการพิมพ์ 3 มิติสร้างรูปร่างของชิ้นส่วนโดยการสร้างชั้นวัสดุทีละชั้น วิธีใดวิธีหนึ่งในสองวิธีที่มีประสิทธิภาพมากกว่าและการผสมผสานของทั้งสองวิธีจะส่งผลต่อการผลิตอย่างไร

เพื่อหาคำตอบ เรามาเปรียบเทียบคุณสมบัติหลักของเครื่องจักร CNC และ การพิมพ์ 3 มิติ ที่เป็นคู่กันในยุคปัจจุบันกัน

วัสดุชิ้นงาน - โลหะเป็นวัสดุหลักสำหรับการตัดเฉือน CNC ในการพิมพ์ 3 มิติ แม้ว่าจะมีส่วนแบ่งของโลหะเพิ่มขึ้นอย่างมากแต่วัสดุที่ไม่ใช่โลหะก็ยังคงมีความโดดเด่นอยู่ ในเวลาเดียวกัน ความก้าวหน้าของโลหะผงทำให้สามารถพิมพ์ชิ้นส่วนจากวัสดุที่ตัดยากได้ เช่น ซูเปอร์อัลลอยที่มีนิกเกิลเป็นส่วนประกอบหลักซึ่งเปิดโอกาสใหม่ ๆ สำหรับการผลิตแบบเพิ่มสารเติมแต่งโดยสมบูรณ์ คุณสมบัติทางกายภาพ- โลหะเป็นแบบไอโซโทรปิก – คุณสมบัติของพวกมันเหมือนกันแต่แตกต่างกันออกไป ในทางตรงกันข้าม ผลิตภัณฑ์ที่พิมพ์ 3 มิติมีแอนไอโซโทรปีที่แตกต่างกัน ตัวอย่างเช่น ความแรงในแนวนอนจะสูงกว่าทิศทางแนวตั้ง วิทยาศาสตร์วิศวกรรมซึ่งมีเครื่องมือและประสบการณ์ทางทฤษฎีมากมายสำหรับการคำนวณพฤติกรรมโครงสร้าง ความแข็งแกร่งและความน่าเชื่อถือของชิ้นส่วนที่ทำจากโลหะไอโซทรอปิกอย่างแม่นยำ ต้องเผชิญกับความยากลำบากเมื่อต้องรับมือกับผลิตภัณฑ์การพิมพ์ 3 มิติ ดังนั้น การนำ AM มาใช้ในการผลิตองค์ประกอบหลักที่เป็นโลหะจึงค่อย ๆ ก้าวหน้าไปอย่างช้า ๆ ด้วยเหตุผลที่เข้าใจได้ การตัดเฉือน CNC เป็นวิธีการหลักในการผลิตชิ้นส่วนหนักที่สำคัญ

รูปร่างที่สร้างขึ้น- การตัดเฉือน CNC มีข้อจำกัดหลายประการซึ่งส่วนใหญ่เกิดจากการที่เครื่องมือตัดเข้าถึงพื้นผิวที่กลึงอย่างจำกัด (โดยเฉพาะชิ้นส่วนภายใน) การพิมพ์ 3 มิติ ซึ่งปราศจากข้อจำกัดส่วนใหญ่ ขยายขอบเขตอย่างมากเมื่อสร้างรูปร่างที่ซับซ้อน

ขนาด- การกำจัดโลหะด้วยการตัด CNC ช่วยให้ชิ้นส่วนเครื่องจักรมีขนาดกว้างขึ้น ความสามารถในการพิมพ์ 3 มิตินั้นเรียบง่ายกว่ามาก โดยหลักการแล้ว ชิ้นส่วนขนาดใหญ่อาจผลิตโดยวิธี AM ได้ ดังนั้นส่วนนี้ควรแบ่งออกเป็นลิงก์เล็ก ๆ หลาย ๆ ลิงก์เพื่อประกอบหลังจากกระบวนการพิมพ์ 3 มิติเสร็จสิ้น อย่างไรก็ตาม กระบวนการนี้ทำให้เวลาในการผลิตเพิ่มขึ้นอย่างมากและทำให้เกิดคำถามเกี่ยวกับความแข็งแรงและความแข็งแกร่งที่ต้องการของผลิตภัณฑ์ที่ประกอบเข้าด้วยกัน ความแม่นยำ ความสามารถในการทำซ้ำ และผิวสำเร็จ - ในปัจจุบัน เครื่องพิมพ์ 3D สามารถให้ความแม่นยำในมิติ 0.25 มม. (.01 นิ้ว) ซึ่งน้อยกว่ามากเมื่อเทียบกับความแม่นยำของการตัดเฉือน CNC ที่คงความคลาดเคลื่อนไว้อย่างน้อย 2-3 เท่า ยังช่วยให้มั่นใจถึงพารามิเตอร์ที่ดีขึ้นในทางตรงกันข้ามกับวิธีการ AM สำหรับการทำซ้ำและการตกแต่งพื้นผิว

ด้านความประหยัดและความยั่งยืน- แม้จะมีเครื่อง CNC และเครื่องพิมพ์ 3D ที่หลากหลาย ซึ่งราคาอาจแตกต่างกันไปตามลักษณะ แต่ราคาของเครื่องพิมพ์ 3D นั้นต่ำกว่ามากเมื่อเทียบกับเครื่อง CNC ทั่วไป

กระบวนการตัดวัสดุส่งผลให้เกิดเศษ – มีไว้สำหรับขยะรีไซเคิล การพิมพ์ 3 มิติที่ยั่งยืนและสิ้นเปลืองน้อยใช้วัสดุอย่างมีประสิทธิภาพมากขึ้น ดังนั้นจึงช่วยประหยัดพลังงาน

สำหรับการผลิตที่จำกัด โดยเฉพาะอย่างยิ่งต้นแบบ AM มีข้อได้เปรียบทางเศรษฐกิจที่ชัดเจน แต่ในการผลิตในปริมาณมาก การตัดเฉือน CNC ทำได้เร็วกว่าและคุ้มค่ากว่ามาก เราสามารถวิเคราะห์คุณสมบัติอื่น ๆ ต่อไปได้ เช่น ข้อบกพร่องของโครงสร้างที่เป็นไปได้ ความสมบูรณ์ของความร้อน การตั้งค่า สถานที่ทำงานที่ต้องการ ความยืดหยุ่น ฯลฯ อย่างไรก็ตาม การวิเคราะห์ของเราก็เพียงพอที่จะสรุปได้ว่าการพิมพ์โลหะ 3 มิติจะไม่สามารถแทนที่การตัดเฉือน CNC ได้อย่างสมบูรณ์ในอนาคตอันใกล้

ในงานโลหะการ AM สามารถเป็นวิธีที่มีประสิทธิภาพและรวดเร็วในการสร้างชิ้นงานที่แม่นยำซึ่งใกล้เคียงกับรูปร่างของชิ้นส่วนสุดท้ายที่ต้องการมาก โดยเฉพาะอย่างยิ่งเมื่อเกี่ยวข้องกับชิ้นงานที่มีรูปร่างซับซ้อน การผลิตชิ้นงานที่สลับซับซ้อนนั้นต้องการการตัดเฉือนด้วย CNC ที่มีการกำจัดสต็อกน้อยที่สุด เพื่อตอบสนองวิธีการตัดเฉือนขั้นสูงที่ความแม่นยำและผิวสำเร็จเป็นหัวใจสำคัญ การพิมพ์ 3 มิติช่วยให้ได้ผลลัพธ์การสร้างต้นแบบที่รวดเร็ว แม่นยำและลดเวลาในการผลิตอันมีค่าเพื่อให้ได้โซลูชั่นที่เหมาะสมที่สุด

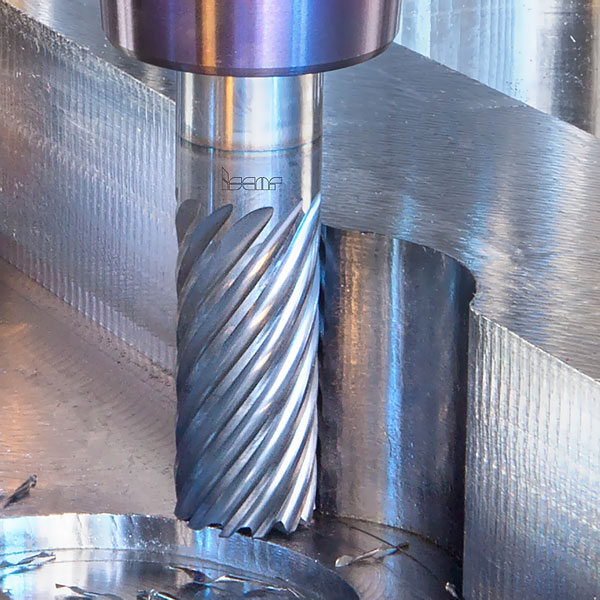

วิธีการพิมพ์ 3 มิติไม่ได้มาแทนที่การตัดเฉือน CNC แต่ช่วยเสริมกระบวนการตัดเฉือน นอกจากนี้ กระบวนการกำจัดโลหะและสารเติมแต่งยังถูกรวมเข้ากับเครื่องจักรยุคใหม่ ซึ่งรวมการตัดแบบหลายแกนที่แม่นยำเข้ากับการพิมพ์ 3 มิติ ดังนั้น คำเดียวที่อธิบายความสัมพันธ์ระหว่างการพิมพ์ 3 มิติและการตัดเฉือน CNC ได้ดีที่สุดก็คือ "อยู่ด้วยกัน" ไม่ใช่ "แทนที่" การเพิ่มขึ้นของการพิมพ์ 3 มิติสำหรับการผลิตชิ้นงานจะส่งผลต่อโลกของเครื่องมือตัด โดยเฉพาะอย่างยิ่ง หัวกัดที่ขึ้นรูปชิ้นส่วนที่ซับซ้อนจะได้รับผลกระทบเนื่องจากตอบสนองความต้องการที่เพิ่มขึ้นสำหรับประสิทธิภาพสูง ความแม่นยำสูง และความน่าเชื่อถือสูง การทำให้มั่นใจว่าคุณลักษณะ "สูงสามเท่า" เหล่านี้ดูเหมือนจะเป็นข้อกำหนดเบื้องต้นทั่วไป อย่างไรก็ตาม โซลูชันการตัดเฉือนโลหะขั้นสูงต้องการเทคนิคที่ตอบสนองต่อการกำจัดสต็อกน้อยลง

เมื่อค่าเผื่อในการตัดเฉือนมีน้อย การรักษาอัตราการขจัดเนื้อโลหะที่สูงจะต้องใช้อัตราป้อนและความเร็วที่เพิ่มขึ้น ซึ่งสามารถทำได้โดยใช้กลยุทธ์การตัดเฉือนความเร็วสูง (HSM) เครื่องมือกัดที่หมุนด้วยความเร็วเชิงมุมสูงต้องมีความสมดุลเพื่อรักษาการตัดที่มั่นคงและทนทานภายใต้แรงเหวี่ยงหนีศูนย์กลางที่เพิ่มขึ้นในขณะที่ลดจำนวนรอบ ผลลัพธ์ในอุดมคติคือการได้ค่าพารามิเตอร์ผิวสำเร็จในการผ่านครั้งเดียวซึ่งต้องการเครื่องมือตัดที่มีความแม่นยำสูง เราสามารถยืนยันได้ว่ามีดกัดโซลิดคาร์ไบด์ เครื่องมือที่ประกอบเข้าด้วยกันพร้อมหัวตัดแบบเปลี่ยนได้ และมีดกัดโปรไฟล์เม็ดมีดเดียวที่แม่นยำคือตัวเลือกแรกสำหรับการตัดเฉือนรูปทรงที่ซับซ้อนซึ่งมีสต็อกน้อยที่สุดอย่างแม่นยำและมีประสิทธิภาพ

ผู้ผลิตเครื่องมือตัดคำนึงถึงส่วนประกอบเสริมของงานโลหะเมื่อสร้างกลุ่มผลิตภัณฑ์และวางแผนอย่างมีกลยุทธ์สำหรับโซลูชันการประหยัดต้นทุนขั้นสูง ที่กล่าวว่า ISCAR ได้ขยายช่วงของมีดกัดโซลิดคาร์ไบด์แบบหลายฟันที่ออกแบบมาสำหรับ HSM แคมเปญ NEOLOGIQ ล่าสุดของ ISCAR ให้ความสำคัญเป็นพิเศษกับมีดกัด "ส่วนโค้ง" หรือ "พาราโบลา" ที่มีขอบตัดรูปทรงกระบอกและเลนส์ มีดกัดเหล่านี้มีไว้สำหรับโปรไฟล์ที่ซับซ้อนในการตัดเฉือนความเร็วสูง 5 แกน ซึ่งเป็นโซลูชั่นที่สมบูรณ์แบบสำหรับขั้นตอนการตกแต่งที่มีประสิทธิผล นอกจากนี้ การตัด "บาร์เรล" และ "เลนส์" พบว่าตัวเองอยู่ในการออกแบบเครื่องมือแบบถอดเปลี่ยนเม็ดมีดได้แบบเม็ดมีดเดียวที่ครอบคลุมเส้นผ่านศูนย์กลางเล็กน้อยของเครื่องมือกัดมากขึ้น เห็นได้ชัดว่าคมตัดส่วนโค้งถูกนำมาใช้ในกลุ่มเครื่องมือ MULTI-MASTER ของ ISCAR ซึ่งเป็นกลุ่มเครื่องมือประกอบที่มีหัวเปลี่ยนได้ ซึ่งรวมข้อดีของแนวคิดเครื่องมือแบบแข็งและแบบถอดเปลี่ยนได้

ในการปรับแต่งเครื่องมือ มีตัวอย่างที่ดีที่แสดงให้เห็นถึงการทำงานร่วมกันระหว่างการพิมพ์ 3 มิติและการตัดเฉือน CNC ในการผลิตการกำหนดค่าที่ซับซ้อนสำหรับหัวกัดแบบถอดเปลี่ยนเม็ดมีดแบบพิเศษ แม้จะมีข้อจำกัด แต่คุณสมบัติแอนไอโซทรอปิกของผลิตภัณฑ์สิ่งพิมพ์ก็มีข้อได้เปรียบ นอกจากนี้ การพิมพ์ 3 มิติยังช่วยให้การออกแบบเครื่องมือก้าวกระโดดอย่างควอนตัม โดยปรับการกำหนดค่าตัวหัวกัดให้เหมาะสม โดยเฉพาะอย่างยิ่งสำหรับการออกแบบและการผลิตพื้นผิวด้านในและช่องสารหล่อเย็นสำหรับระบบจ่ายสารหล่อเย็นแบบระบุตำแหน่ง

วิศวกรฝ่ายวิจัยและพัฒนา (R&D ) ของ ISCAR ถือว่า AM เป็นเครื่องมือที่มีประสิทธิภาพในการหาทางออกที่ดีที่สุดสำหรับทั้งผลิตภัณฑ์พิเศษและผลิตภัณฑ์ที่พัฒนาขึ้นใหม่เพื่อให้เกิดความยั่งยืนสูงสุด การก้าวกระโดดครั้งสำคัญเกี่ยวข้องกับการพิมพ์ 3 มิติของเม็ดมีดคาร์ไบด์ การผลิตต้นแบบเม็ดมีดโดยใช้วิธี AM ไม่จำเป็นต้องใช้ชุดแม่พิมพ์ และตรวจสอบรูปแบบการออกแบบต่าง ๆ ของเม็ดมีดได้ วิธีนี้ช่วยลดเวลาในการพัฒนา ลดต้นทุนการผลิตและลดของเสียได้อย่างมาก

โดยสรุป การพิมพ์ 3 มิติในปัจจุบันและอนาคตไม่ได้หมายถึงการแทนที่การตัดเฉือน CNC แต่การทำงานร่วมกันของเทคโนโลยีทั้งสองนี้จะเป็นคุณสมบัติทั่วไปของเทคโนโลยีโลหะการในเร็ว ๆ นี้