ประวัติของเครื่อง CNC มีขึ้นเมื่อ 7 ทศวรรษที่ผ่านมา ในช่วงปี ค.ศ. 1950 เทคโนโลยี CNC นั้นยากต่อการแนะนำเนื่องจากผู้ผลิตยังตั้งข้อกังขา ทุกวันนี้ เป็นการยากที่จะจินตนาการถึงโลกของการผลิตที่ไม่มีเครื่อง CNC ในกระบวนการกัดกลึง เครื่อง CNC ได้กลายเป็นตัวเชื่อมกลางที่กำหนดความสามารถในการทำงานของผู้ผลิต เครื่องจักรกล CNC เป็นเครื่องจักรที่ซับซ้อนซึ่งมีการพัฒนาและปรับปรุงอย่างต่อเนื่อง ความก้าวหน้าของเทคโนโลยี CNC ขึ้นอยู่กับความก้าวหน้าในด้านต่าง ๆ เช่น แกนหมุนหลักและชุดตลับลูกปืน, รางเลื่อนเครื่องจักร", ไดรฟ์ความเร็วสูง, วิศวกรรมคอมพิวเตอร์, ไฮดรอลิกส์, มอเตอร์ไฟฟ้า, หุ่นยนต์, เซ็นเซอร์ ฯลฯ เมื่อเปรียบเทียบกับเครื่องจักรทั่วไป ด้วยชิ้นส่วนเครื่องจักรกล นับว่าการใช้ของเครื่อง CNC ดิจิทัลสมัยใหม่มีสูงกว่าอย่างมาก

เทคโนโลยี CNC จะยังคงเป็นแนวทางหลักของวิธีการตัดเฉือนในอนาคตอันใกล้และไกล การพัฒนาเครื่อง CNC มีวัตถุประสงค์เพื่อเพิ่มความสามารถรอบด้าน ผลผลิต ความเสถียร ความน่าเชื่อถือ และความแม่นยำของเครื่องจักรที่กำหนด เป้าหมายเหล่านี้เป็นเป้าหมายหลักต่อเนื่องที่รับประกันผลลัพธ์การตัดเฉือนร่วมสมัย การก้าวกระโดดนี้เกี่ยวข้องกับศูนย์เครื่องจักรกลแบบชุดเซ็นเตอร์ที่รวมเอาการปรับลดและการเพิ่มเทคโนโลยีเข้าไว้ด้วยกัน ได้แก่ การกัดแบบ CNC และการพิมพ์ 3 มิติ ในเวลาเดียวกัน อุตสาหกรรม 4.0 และแนวคิดของการผลิตอัจฉริยะได้เปลี่ยนความคิดใหม่ทั้งหมดเกี่ยวกับความก้าวหน้าของเครื่องจักร CNC ในโรงงานโลหะการที่ทันสมัย มีการแลกเปลี่ยนข้อมูลระหว่างโลกแห่งความเป็นจริงของเครื่อง CNC กับการคิดค้นการทำงานตามคุณสมบัติของชิ้นงานและการคิดค้นทางทฤษฎีที่เกี่ยวข้อง การปรับสมดุลอย่างชาญฉลาดบนขอบเขตของข้อมูลที่ถูกต้องเหล่านี้และการวิเคราะห์ข้อมูลตามความเป็นจริงมีส่วนช่วยในการพัฒนาและการคิดคำนวณโดยใช้การควบคุมด้วยคอมพิวเตอร์

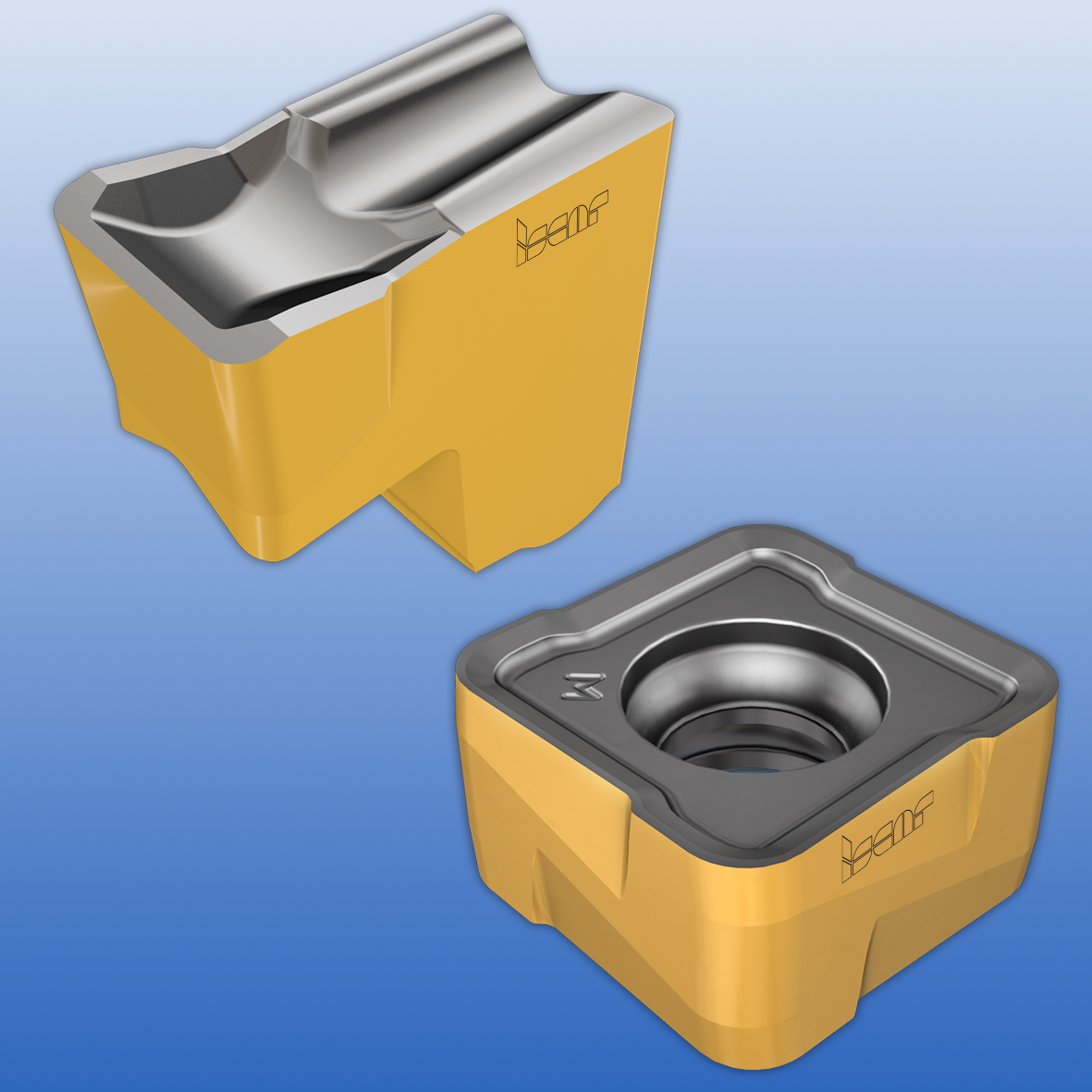

ธาตุโลหะต่าง ๆ มีองค์ประกอบที่เล็ก ๆ ราคาถูกและซับซ้อนน้อยกว่ามากเมื่อเทียบกับเครื่อง CNC ซึ่งเป็นเครื่องมือตัดเอาวัสดุออกจากชิ้นงานและผลิตเป็นชิ้นงานที่สำเร็จรูป เนื่องจากเหตุผลเชิงวัตถุ องค์ประกอบนี้จึงไม่ค่อยเปลี่ยนแปลงคุณสมบัติและถูกใช้เป็นเครื่องมือกัดกลึงที่ทำงานไม่ยุ่งยากและควบคุมขั้นตอนการผลิต ดังนั้นการพัฒนาเครื่องมือตัดที่เหมาะสมจึงควรถือเป็นส่วนสำคัญในความก้าวหน้าของเทคโนโลยี CNC

วิธีการทั่วไปในการผลิตเครื่องมือกัดกลึงเกี่ยวข้องกับการออกแบบรูปทรงมีดตัดแบบใหม่ การใช้วัสดุขั้นสูง และการใช้เทคโนโลยีการผลิตชั้นนำที่มีจุดประสงค์เพื่อปรับปรุงอายุการใช้งานของเครื่องมือ ทำให้มั่นใจได้ถึงอัตราการขจัดเศษวัสดุ (MRR) ที่มากขึ้น ให้ความแม่นยำที่สูงขึ้น และเพิ่มความน่าเชื่อถือ อย่างไรก็ตาม แนวโน้ม INDUSTRY 4.0 ในการพัฒนาเทคโนโลยี CNC นั้นให้ความสำคัญกับส่วนประกอบดิจิทัลของเครื่องมือกัดกลึง

ข้อมูลมาพร้อมกับเครื่องมือตัดอย่างต่อเนื่องแม้กระทั่งก่อน INDUSTRY 4.0 ข้อมูลแค็ตตาล็อก รูปวาดเครื่องมือและคำแนะนำเกี่ยวกับการใช้งานมีให้ในรูปแบบสิ่งพิมพ์และต่อมาเป็นรูปแบบอิเล็กทรอนิกส์และยังคงมีความสำคัญต่องานโลหะ คอมพิวเตอร์ส่งผลกระทบต่อการสนับสนุนลูกค้าโดยการเพิ่มขีดความสามารถในรูปแบบของข้อมูล ซอฟต์แวร์แอปพลิเคชั่นต่าง ๆ ช่วยให้สามารถเลือกเครื่องมือที่เหมาะสมที่สุดและประเมินอายุการใช้งานของเครื่องมือได้ภายใต้สภาวะการกัดกลึงที่กำหนด การผสมผสานระหว่าง NEO-ITA ของ ISCAR และแอปพลิเคชั่นการใช้พลังงาน ช่วยให้สามารถคำนวณแรงตัด, แรงดัดงอ, การใช้พลังงาน, การค้นหาเกรดวัสดุตัดที่เหมาะสม เครื่องมือที่เหมาะสมสำหรับการใช้งานเฉพาะ และวิเคราะห์ผลิตภัณฑ์ของคู่แข่งควบคู่ไปกับฟังก์ชันที่มีประโยชน์อื่น ๆ ลูกค้าสามารถเข้าถึงข้อมูลและสารสนเทศที่เกี่ยวข้องได้อย่างง่ายดายโดยใช้คอมพิวเตอร์และอุปกรณ์มือถือ อย่างไรก็ตาม ความก้าวหน้าในการสื่อสารผ่านเครือข่ายได้นำโลกแห่งการตัดโลหะมาสู่โลกอิเล็กทรอนิกส์เสมือนจริง

เทคโนโลยีการสร้างแบบจำลองและวัสดุเสมือนช่วยเสริมกระบวนการผลิต การสร้างแบบจำลองการตัดเฉือน การตรวจสอบการชน การเพิ่มประสิทธิภาพกระบวนการเพื่อค้นหากลยุทธ์การตัดที่ดีที่สุดเป็นเพียงตัวอย่างบางส่วนเท่านั้น ในโรงงานอัจฉริยะ แบบจำลองเสมือนเป็นชิ้นส่วนที่สำคัญที่สุดของรากฐาน เป็นที่เข้าใจกันว่ามีเพียงเครื่องมือที่มีแบบจำลองเสมือนเท่านั้นที่ยอมรับได้สำหรับห้องเครื่องมือของโรงงานอัจฉริยะ ความก้าวหน้าของเทคโนโลยี CNC นำไปสู่ความต้องการใหม่สำหรับเครื่องมือตัด ผู้ผลิตเครื่องมือคาดว่าจะเป็นผู้ให้บริการผลิตภัณฑ์ที่ผสมผสานเครื่องมือเป็นวัตถุ, แบบจำลองเสมือนแบบเรียลไทม์, และสภาพแวดล้อมซอฟต์แวร์ที่เหมาะสม ซึ่งช่วยให้สามารถรวมข้อมูลเครื่องมือใน CAD/CAM และการผลิตเสมือนจริงได้อย่างราบรื่น โดยส่งผ่านเครือข่าย Internet of Things (IoT) โดยตรง – แพ็คเกจเครื่องมือและชุดประกอบเสมือนจริง

เพื่อให้การแสดงเครื่องมือชัดเจนสำหรับระบบคอมพิวเตอร์ต่าง ๆ มาตรฐาน ISO 13399 ได้รับการพัฒนาและรับรองความเป็นอิสระของแพลตฟอร์ม มาตรฐานนี้จำเป็นสำหรับส่วนประกอบดิจิทัลอื่น ๆ ของชุดเครื่องมือเพื่อรวมข้อมูลที่เกี่ยวข้องกับอายุการใช้งานเครื่องมือ โหลดที่คำนวณได้ สภาพการตัดเฉือน ฯลฯ เครื่องมือดิจิทัลของ ISCAR ซึ่งเป็นไปตามมาตรฐาน ISO 13399 มีคุณสมบัติดังต่อไปนี้

- แคตตาล็อกอิเล็กทรอนิกส์พร้อมฟังก์ชั่นการค้นหาต่าง ๆ ข้อมูลโปรโมชั่นที่อัปเดต และข้อมูลอ้างอิง

- ไฟล์ .p21 (ไฟล์ STEP) มีคลาสการระบุผลิตภัณฑ์สำหรับการแสดงและแลกเปลี่ยนข้อมูลเครื่องมือที่ครอบคลุม

- การแสดงเครื่องมือ 3 มิติสำหรับการสร้างแบบจำลองและการเขียนโปรแกรม CNC ตามมาตรฐาน ISO 10303 (STEP)

- การแสดงเครื่องมือ 2D ในรูปแบบ DXF สำหรับเอกสารกระบวนการที่วางแผนไว้, รูปวาด, เลย์เอาต์เครื่องมือ, และข้อมูลการตั้งค่า

- ตัวเลือกการประกอบเครื่องมือเสมือนจริงสำหรับเครื่องมือกลึง, กัด, และเจาะรูสำหรับชิ้นส่วนประกอบดิจิทัลที่สร้างขึ้นทั้งในรูปแบบ 3 มิติและ 2 มิติ

- NEOITA – ISCAR Tool Adviser ระบบผู้เชี่ยวชาญที่แนะนำโซลูชั่นเครื่องมือที่เหมาะสมที่สุดสำหรับการใช้งานเฉพาะ

- โปรแกรมคำนวณการตัดเฉือนและซอฟต์แวร์เพิ่มประสิทธิภาพเกรดวัสดุตัด การเปลี่ยนแปลงอย่างรวดเร็วของอุตสาหกรรมดิจิทัลทำให้เทคโนโลยี CNC ก้าวไปอีกขั้น สิ่งนี้ช่วยส่งเสริมการเปลี่ยนแปลงที่เหมาะสมในกลุ่มผลิตภัณฑ์ของผู้ผลิตเครื่องมือ และเพิ่มความต้องการต่อการเชื่อมโยงที่แข็งแกร่งระหว่างเครื่องมือตัดและส่วนประกอบดิจิทัลเสมือนจริง